中国钨资源、技术和产业发展现状与展望

赵中伟院士

中国有色金属报 《中国有色金属学报》

2021-02-11

摘要

新中国成立70年以来,我国钨冶金完成了从无到有、从弱到强的转变。尤其是改革开放40年来,我国钨提取冶金理论和技术不断发展,在低品位复杂资源处理、生产过程节能环保等方面均取得了长足进步。早期的钨冶炼主要采用的是苏打烧结法,主体为火法工艺。改革开放后,钨冶金工作者通过长期的理论和实践研究,相继研发了适用于我国资源状况和产业需求的一系列湿法工艺:在矿物分解方面主要有热球磨法和碱压煮法;净化转型方面提出了碱性离子交换和酸性溶剂萃取技术;在相似元素钨钼分离方面,发明了树脂吸附法和选择性沉淀法。这些技术方法的不同组合,形成了各具特色的工艺路线。进入21世纪后,又发明了“硫磷混酸工艺”,更加适用于资源、环保的新形势。事实表明,经过钨冶金工作者的共同努力,我国在钨提取冶金方面已处于世界领先水平,未来将朝矿物高效利用、清洁生产、杂质深度分离等方向发展。

1781年,钨由瑞典化学家舍勒(Scheele)首次发现,两年后,单质钨被成功提取出。金属钨密度大(19.3 g/cm3),且拥有极高的熔点(3422 ℃)和沸点(5930 ℃),这些性质决定了其首先应用于合金钢和钨丝灯泡领域。1928年,随着碳化钨类硬质合金的商业化生产,钨在硬质合金上的应用成为了钨最重要的应用领域,至今仍占据钨总消费量的一半以上。除此之外,钨及钨化合物在武器装备、工业催化、电子器件等方面也占有重要的位置。

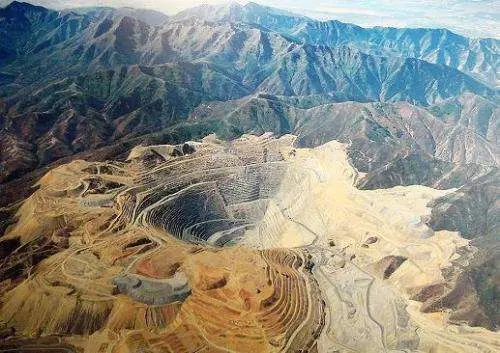

我国是钨资源大国,钨资源主要集中在江西和湖南。1907年,德国传教士邬利亨在江西西华山发现钨的矿石,自此中国钨矿被世人所知。20世纪30年代,江西所生产的钨砂为中华苏维埃共和国中央临时政府创造了70%以上的财政收入,对中国革命的成功起到了关键作用。1918~1949年,虽然我国钨精矿产量始终占据世界总产量的40%以上,但钨精矿生产基本处于手工作业阶段,且钨冶炼和加工行业基本处于空白状态。而建国后到改革开放初期,在党和政府的领导下,通过苏联援建,我国基本建立了以苏联技术为基础的中国钨工业体系。一系列钨冶炼企业,如株洲硬质合金厂、自贡硬质合金厂、吉林铁合金厂等相继建成投产,实现了我国从钨原料出口国到钨加工产品生产国的转变,为国民经济发展做出了巨大贡 献。即使如此,据不完全统计,从新中国成立至1984年,我国共生产钨精矿121.89万t,其中一半以上(71.99万t)用于出口,这表明我国早期钨产业主要以出口钨矿原材料为主,在冶炼加工上仍处于较弱水平。

20世纪80年代以前,世界钨的冶炼加工主要集中在西方。典型的钨矿山有奥地利的Mittersill钨矿山(白钨矿)、瑞典Yxiobery钨矿山(白钨矿)、以及苏联、澳大利亚、葡萄牙等地的钨矿山;而主要的钨冶炼厂集中在美国、日本、欧洲,如美国Teledyne Wah Chang Albany、美国Union Carbide、日本Nippon Tungsten Co., Ltd.、日本Toshiba横滨钨生产线、以及瑞典Sandvik的Coromant等。这些公司生产所需钨原料除少量自产外,大部分钨精矿靠进口。1981年联合国贸易和发展会议公布的《钨统计》中显示,美国钨精矿消费量60%靠进口,日本、西德和瑞典等所需的钨精矿90%靠进口,而我国钨精矿出口量占据了世界钨精矿出口总量的一半左右。因此,从早期世界钨产业状况中可以看出,20世纪80年代以前,虽然在苏联援建下我国建成了一批钨冶炼企业,但我国的钨冶炼产量并不能匹配钨资源大国的地位,大量钨资源以低价出口,造成了资源的严重浪费。

在钨冶炼技术方向,20世纪80年代以前,苏打烧结、盐酸分解(针对优质白钨精矿)、苏打压煮、NaOH分解(针对优质低钙黑钨精矿)是国际上主要常用的钨矿分解工艺,其中处理黑钨精矿主要采用NaOH分解和苏打烧结法,处理白钨精矿则选用苏打压煮或盐酸分解法。在我国,改革开放之前,矿石中钨的提取主要沿用苏联的苏打烧结法、NaOH分解法、盐酸分解法等方法。80年代初至90年代末,在我国钨冶金工作者的努力下,以热球磨(机械活化)、碱压煮为代表的NaOH分解法取得革命性突破。自此国内几乎全部采用NaOH分解法处理钨矿物。近年来,中南大学开发的硫磷混酸协同浸出白钨矿技术,实现了钨矿物的常压分解。

由于技术发展的延续性,很难将不同的技术完全割裂开。因此,李洪桂在《钨冶金学》中大致以钨冶金技术发展最快的20世纪80年代为界限,将之前的流程统称为传统流程,之后的技术称为现代工艺。

除主浸出工艺的改变外,钨冶炼过程中的净化转型方式也发生了重大转变。由于引进苏联工艺,我国钨冶炼在早期净化除杂方式上基本借鉴国外原流程,即矿物浸出后先经除杂、沉淀人造白钨,再用盐酸分解制备钨酸,从而实现转型与净化。随着技术的发展,这一传统流程已逐渐消失。目前制备氧化钨不再依赖钨酸,而是采用离子交换技术或萃取技术实现转型,进一步获得高纯APT,流程大大缩短。除此之外,我国在钨钼分离等难题上也取得了关键性突破。

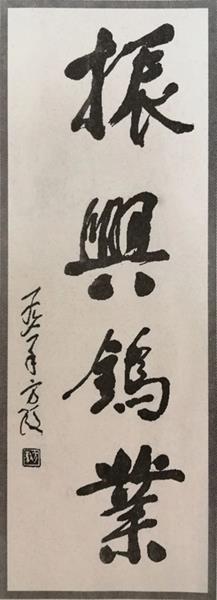

钨行业发展方面,政府对钨业的战略地位给予了高度重视。如1981年11月,第一次全国钨业科技工作会议在江西西华山钨矿召开,时任国务院副总理的方毅同志,亲笔题词“振兴钨业”(见图1);1985年12月,中国钨业协会成立,作为政府与企业间的桥梁纽带,充当钨工业健康持续发展的领航力量;国务院(1991)五号文件,将钨、锡、锑、离子型稀土矿列为国家试行保护开采的矿种;2005年12月,钨主产区赣州市的钨业协会成立;2007年11月,中国钨业百年庆典大会在江西赣州举行;2016年国务院通过《全国矿产资源规划(2016~2020年)》,将钨列入战略性矿产目录。

方毅副总理题词“振兴钨业”

Revitalize tungsten industry inscription of FANG Yi, former vice premier of China

本文作者将从我国钨冶金冶炼技术发展出发,从钨资源类型转变、产业结构变化和关键技术介绍3个方面阐述我国新中国成立70年以来在钨冶炼领域取得的进步,为我国钨产业的未来发展提供参考。

中国钨产业转变

从新中国成立以来至今,我国钨产业完成了从无到有,从弱到强的转变。与之相对应的一方面是我国钨资源不断开发消耗,钨资源结构也发生了变化;另一方面是我国钨冶炼技术由上游逐渐发展到中下游,并占据技术领先地位。本节将从我国钨资源形式变化和钨冶金技术进步两个方面为出发点,对近几十年来我国钨产业的转变进行分析。

(一) 钨资源形式变化

钨在地壳中的含量较少,目前发现的钨矿物有20余种,其中仅黑钨矿和白钨矿具有冶炼价值。世界钨资源主要集中在中国、加拿大、美国和俄罗斯,其中中国是最主要的钨储量国和生产国。据美国地质勘探局(USGS)统计,2016年全球钨储量310万t,其中中国储量为190万t,占世界总储量的61%,且中国钨产量占全球的82%。

我国钨矿品位低且成分复杂(白钨矿占68.7%,黑钨矿占20.9%,混合型占10.4%),其中白钨矿富矿少,品位低;黑钨矿富矿多,品位高;黑白钨混合矿与其他矿物共伴生,成分复杂难选难冶。经过近百年来的持续开采,尤其是近几十年来中国钨资源的过快开采,易选易冶的优质黑钨矿已基本消耗殆尽,白钨精矿品位也逐年下降。从《中国钨工业年鉴》中2004年与2018年钨矿山主要技术经济指标对比来看,2004年钨坑采品位0.44%,钨露采品位0.72%,而2018年这两者分别下降至0.32%、0.16%。

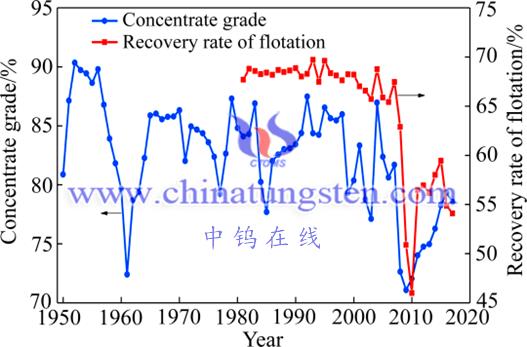

钨精矿生产过程中,提高选矿回收率与提高精矿品位是相矛盾的。提高选矿回收率往往导致选矿产品质量下降,即精矿的品位不高;而为了获得较高品位的钨精矿,在选矿过程中则要牺牲一定的选矿回收率。但从我国钨精矿品位与选矿回收率历年趋势上可以看出(见图2),近十年的精矿品位和选矿回收率均低于早期水平。事实上,我国的选矿技术一直在不断进步,造成这一结果的原因是我国优质钨矿资源消耗严重,中国的钨资源状况从建国后至今已发生重大转变,即品位越来越低,白钨矿和黑白钨混合矿成为钨矿主流。

1950~2017年中国钨精矿品位与选矿回收率趋势图

Trend line of tungsten concentrates grade and recovery rate of flotation in China from 1950 to 2017

(二)钨冶金技术进步

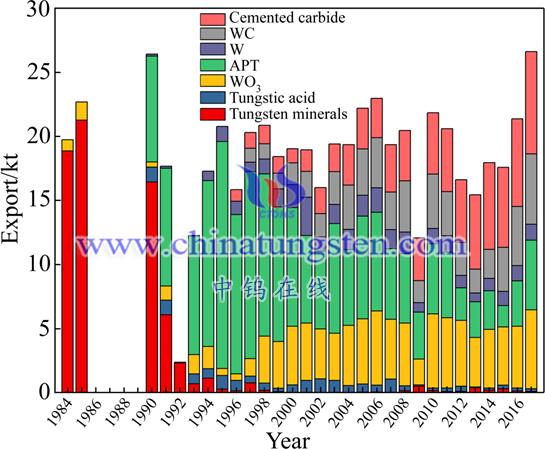

改革开放40年里,我国钨产业从初级钨产品逐渐转向高生产附加值的下游产品。从图3中的我国1984~2017年主要钨产品出口量[19]可以看出,20世纪80年代初期,我国钨出口主要产品为钨矿砂和精矿,其它出口钨产品只有少量三氧化钨;从20世纪90年代初期开始,钨初级产品出口量大幅度下降,我国出口钨产品逐渐由钨精矿转为钨中间产品(APT),这一方面是由于出口政策的变化,更重要的是得益于我国自身钨冶炼技术不断发展;而从20世纪90年代后期开始,中间产品(APT)的出口量也逐渐降低,转而为具有更高附加值的钨粉、碳化钨粉和硬质合金,这也说明了我国整个钨冶金行业逐步稳固并向下游产业延伸,这成为我国建设钨强国的重要支撑。

1984~2017年我国主要钨产品出口统计

Statistics of China’s main tungsten products exports from 1984 to 2017

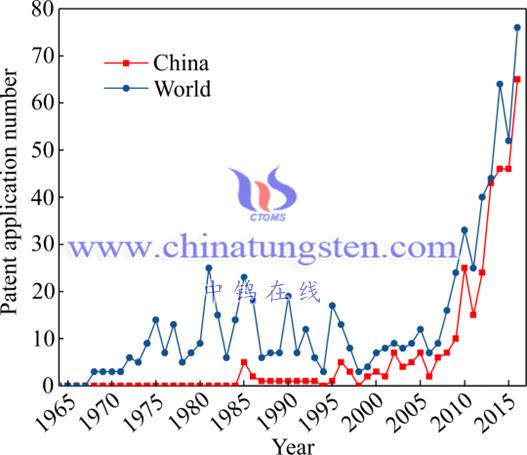

另外,根据国家知识产权局统计[20],从1964年至2016年钨冶金技术专利年申请量(见图4)上可以看出,1985年《专利法》实施前,由于没有建立专门的专利系统,即使有新技术的出现,并无法在专利数量上体现;《专利法》实施后,在1985~2000年间,我国钨冶金技术专利申请量少且增长缓慢;进入21世纪后,申请数量大幅度增加,并成为世界钨冶金专利申请的主要贡献国,这也侧面见证了我国在钨冶金技术上的发展。

1964~2016年钨冶金技术专利申请量的年度分布

Annual distribution of tungsten metallurgy patent applications from 1964 to 2016

从国内重点申请人员和数量上分析(见图5),中南大学、江西稀有金属钨业,崇义章源钨业和江西理工大学占据了总申请量的80%,这与我国钨资源主要在湖南、江西的地理现状和企业高校人员的创新能力密切相关。值得注意的是,中南大学依托其在矿物开采与加工、冶金提取和材料制备这一完整产业链的学科背景,专利申请量占据总量的50%以上,在钨冶金新技术的开发与应用领域占据主导位置。

国内钨冶金重点申请人及申请数量(截止2016年)

Main domestic applicants and patent applications number of tungsten metallurgy (by 2016)

钨矿物的分解

国际上,针对黑钨精矿或白钨精矿大致有六种传统分解方法,其中我国黑钨矿多采用NaOH浸出或苏打烧结后水浸,白钨矿则主要为盐酸分解后碱溶。在此基础上,我国冶金工作者后续开发了的热球磨、碱压煮、硫磷混酸浸出等工艺。本节对我国建国以来存在钨矿物分解方式进行逐一介绍。

(一) 苏打烧结法

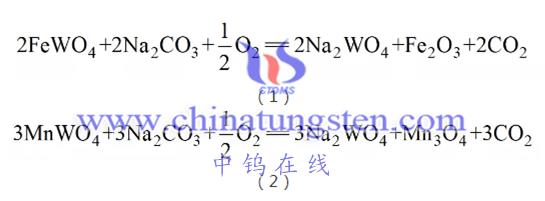

新中国成立初期,我国钨矿的分解有火法、湿法两种,其中火法冶炼主要沿用苏联援建的苏打烧结工艺,该工艺曾是我国分解黑钨矿的主要方法。其操作方法为:将过量的Na2CO3与黑钨精矿混合后在回转窑中800 ℃烧结(见反应式(1)和(2)),使黑钨矿中的Fe/MnWO4转变为Na2WO4,Fe和Mn转变为简单氧化物Fe2O3和Mn3O4;烧结产物中的Na2WO4经过水溶后进入溶液,Fe/Mn氧化物则进入渣中,完成矿物分解过程。在烧结过程中,为了避免炉料的熔结,需要配入返渣;若原料中含有白钨矿,还要配入一定量的石英以固定钙,再将得到的烧结块球磨浸出,得到钨酸钠溶液。该分解方法中烧结过程烟气大、热耗量较高,工况环境恶劣,目前已被淘汰。

(二) NaOH分解

我国钨湿法冶炼所采用的工艺及其历史沿革则相对较为复杂。早期主要处理黑钨矿,采用NaOH浸出。在150 ℃温度下,用不超过理论量150%的NaOH将矿物彻底分解(见反应式(3)),钨以Na2WO4的形式浸出并进入溶液,铁、锰则形成氢氧化物进入浸出渣,液固分离后含钨溶液用于后期处理。黑钨精矿NaOH分解工艺,设备较为简单,相较苏打烧结法,溶液中杂质含量更低。但由于Ca(OH)2的溶度积远远大于CaWO4的,大量实验和工业数据表明,该方法不能处理白钨矿,甚至当黑钨矿中钙含量稍有增加,钨的浸出率就会显著下降。因此国内外普遍认为NaOH浸出法不能用于分解白钨矿。

由于黑钨矿易选易冶,经过多年开采,黑钨矿日趋消耗殆尽,原料含钙日益升高,钨主要的选冶原料逐渐从低钙黑钨矿转变为高钙黑钨矿,进而转变到黑白钨混合矿,乃至白钨矿,传统的NaOH分解工艺难以处理。为解决这一问题,我国科研工作者进行了大量的研究,提出了热球磨工艺。这一工艺是利用机械活化的原理,采用边磨边浸的工作方式,成功实现了难处理钨矿的NaOH分解,在国内获得了广泛应用,技术覆盖面一度接近50%。由于其突出的应用效果,该技术获得1993年国家技术发明二等奖。

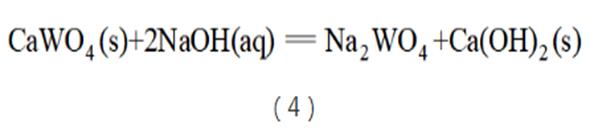

但热球磨工艺需要在专门的反应器中进行,对设备的要求比较高。为此科研人员经过进一步研究,推出了新的NaOH碱压煮工艺(见反应式(4))。该工艺采用低液固比、高碱浓度的分解条件,使矿物过程由原来的白钨矿浸出平衡转变为产物Na2WO4的溶解结晶平衡,分解过程以极大的热力学推动力进 行。该技术不但可以处理黑钨矿,而且可以处理白钨精矿。处理白钨精矿时,NaOH用量不超过理论量的3倍,温度在160~170 ℃,浸出率在98%~99%之间。该技术最早在厦门钨业实施。由于采用工业上标准的高压釜,使用安全且物料处理量大,NaOH碱压煮工艺迅速在国内获得广泛应用,并逐渐成为主流工艺,覆盖面最高达96%,目前仍是国内最主流的浸出工艺。该工艺处理白钨矿时,无论品位高低,渣含钨一般稳定在1.5%~2.0%,因此所处理精矿品位一般应该在40%以上,否则就会导致浸出率显著下降。

(三) HCl分解法

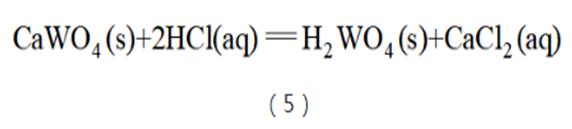

盐酸分解工艺是分解白钨矿的有效手段(见反应式(5)),用理论量200%~250% 浓度为25%~30%的盐酸,在60~70 ℃下可彻底分解白钨矿。在此过程中,钨矿转变成固体钨酸进入固相,而钙转变成CaCl2进入液相;液固分离后,经氨溶得到钨酸铵。但是,由于低品位钨矿中往往伴生有磷灰石等杂质,在分解过程中磷灰石同样被分解,生成磷酸进入溶液,而磷又很容易与钨形成杂多酸,一个P原子最多可以络合12个W原子,导致本应进入固相的钨转入溶液,从而造成钨的大量损失,因此,HCl分解只能处理优质白钨精矿。另外,升高温度可增大扩散系数,降低溶液粘度,加速浸出过程,但温度过高又会导致HCl挥发。而早期盐酸分解法使用敞开式浸出槽,盐酸的挥发和腐蚀问题十分严重。之后虽然自贡硬质合金厂开发出密闭酸分解设备,使情况有所好转,但由于这一工艺的先天性问题,自贡硬质合金厂目前已经停用。

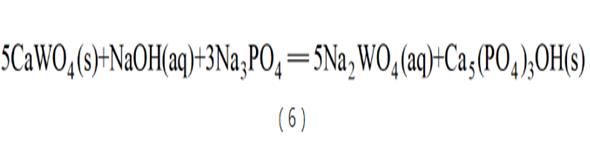

(四)磷酸钠分解法

自贡硬质合金厂还研发了磷酸钠分解白钨矿的工艺。该工艺是采用NaOH中和磷酸生成磷酸钠,磷酸钠进一步与白钨矿进行反应生成溶解度极低的羟基磷灰石(见反应式(6)),使CaWO4分解。由于这一分解过程的热力学推动力非常大,分解时需要的磷酸钠过量系数较小。但分解过程中生成的磷灰石容易包裹在白钨矿表面,形成阻滞膜,因此需要将原料细磨至37.4μm以下,且要在180 ℃的条件下进行压煮。

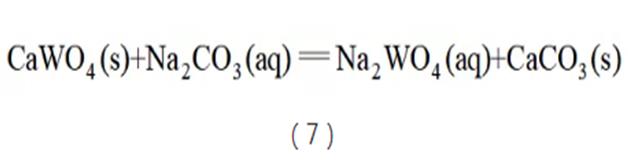

(五)苏打压煮法

苏打压煮法是一种可以处理低品位白钨矿的分解方法。早在二次世界大战之前国外就研究出了苏打压煮分解白钨矿的工艺。分解过程中,矿石中的钨转变为钨酸钠进入溶液,钙则与碳酸根结合生成碳酸钙进入渣相(见反应式(7))。一般苏打用量在理论量的3倍以上,温度在200 ℃以上,渣含钨可以控制在0.5%以下。但是苏打压煮法不适合处理黑钨矿,如果原料中含有黑钨矿,则还需要按理论量加入分解黑钨所需要的NaOH。此外,初始苏打浓度对分解具有显著影响。一般来讲,初始Na2CO3浓度不能超过230 g/L,否则浸出率就会迅速下降。因此,苏打压煮的单位生产能力较低。并且苏打压煮还会导致高压釜的碱脆问题。改革开放初期,我国装备制造能力相对较低,因此该工艺虽有研究,但未有工业应用。“九五”期间,郴州柿竹园矿一度建有苏打压煮车间,用于处理复杂钨中矿。此外也有人用苏打压煮处理碱压煮钨渣进一步回收钨。近年来,在河南栾川,苏打压煮用来处理选钼尾渣的低品位白钨矿。

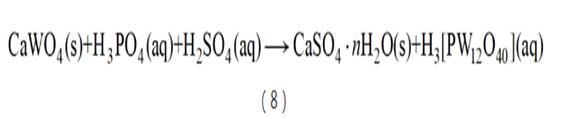

(六)硫磷混酸协同浸出

进入21世纪以来,随着社会和经济的发展,一方面政府和公民对环境保护的意识进一步增强。2014年,环保部对钨钼冶炼进行了严格的环保核查;2016年,碱煮渣被列入危险废弃物名录;2018年上半年,钨主产区赣州的钨冶炼企业在环保巡视过程中被大面积关停。另一方面化工原料的价格也在逐步升高。钨冶炼碱压煮工艺所需的NaOH,价格由早期的1500元/t飙升到5500元/t左右,加之近两年实施的环保税制度,企业的生产成本极大增加。而且多年开采,白钨矿已成为主要的钨矿物资源,且原矿品位下降,导致选冶愈加困难。

中南大学推出的硫磷混酸协同处理白钨矿技术,以价格低廉的硫酸作为主浸出剂,且无碱煮废渣的产生,市场占有率逐渐升高。浸出时,白钨矿中的钙与硫酸结合形成石膏进入渣相,而钨则与磷酸络合形成磷钨杂多酸进入液相(见反应式(8))。浸出过程中的热力学推动力大,并且浸出产物硫酸钙晶型粗大不易形成包裹,因此该过程在常压条件下就能进行。另外,石膏浸出渣可用作水泥填料,浸出液在提取钨之后补酸返回浸出,从而解决了废渣和废水排放的问题,成为钨的新一代清洁冶炼工艺。

该工艺浸出过程温度仅为80~90 ℃,不需要压力容器,大大减低了设备投资成本。并且其不仅实现了连续浸出、连续过滤,还具有母液循环废水排放少、钼直接回收不产生除钼渣、钨矿分解率高和渣含钨低等优点。该技术在厦门钨业的通力合作下成功实现产业化,目前已覆盖全国约20%的钨产量,并被列入《中国钨工业发展规划(2016—2020)》的工作重点。该技术获得2018年国家技术发明二等奖。

(七)钨的二次资源再生

另外,改革开放后,我国钨二次资源的再生得到重视。事实上,硬质合金再生技术从1975年开始起 步,目前回收量已经达到硬质合金产量的30%,其中以河北清河和湖南株洲为代表。钨再生的主要方法为锌熔法,另外还有选择性电化学溶解法、高温破碎法等。随着我国对环境保护和二次资源利用认识的提高,钨的再生产业将得到进一步发展。

矿钨浸出液的净化转型

传统方法获得的粗钨酸钠溶液,通常含有P、As、Si等杂质。这些杂质不仅会污染钨制品,在冶炼过程中还会与钨形成杂多酸,从而造成钨的大量损失。因此无论是苛性钠分解黑钨矿,还是盐酸分解白钨矿,在早期钨矿物分解工艺中,工厂甚至会将钨精矿氧化焙烧预先脱除精矿中的磷、砷、硫以及浮选剂等杂质,再进行浸出。

现代工艺中取消了预除杂工艺,钨矿浸出后得到粗钨酸钠溶液,需要深度去除杂质并转型为钨酸铵溶液,才能进一步生产钨的纯化合物,进而用于制备钨粉和其它钨制品。早期的钨冶炼工艺,钨的净化与转型关联性弱。净化主要采用镁盐沉淀法或铝盐沉淀法去除粗Na2WO4溶液中的磷、砷、硅、氟,再用CaCl2沉淀获得人造白钨,然后盐酸分解人造白钨获得中间产品钨酸。所以,无论是以钨酸直接制备三氧化钨还是先获得APT再煅烧制备三氧化钨,其总的生产流程均较长且酸碱等化学试剂消耗量大,废水废渣排放量多,环境污染非常严重。因此,在改革开放初期这些方法就已逐渐被淘汰,取而代之的是离子交换技术和萃取法。其中离子交换技术于1978年实现工业生产,萃取法在1980年取得试验成功。萃取法又以叔胺萃取剂直接从钨矿苛性钠浸出液中萃取钨的技术最为典型。这两项技术均在改革开放后得到大规模应用,在当时国际上属于领先水平。另外,随着我国钨资源状况变差,浸出液中的Mo含量呈现逐渐增长的趋势,并且由于W/Mo化学性质十分接近,Mo的高效去除成为净化过程的一个重要难题,我国在钨钼分离方面取得突出成果。

(一)离子交换法

加拿大是最早实现利用离子交换吸附法将Na2WO4溶液转为(NH4)2WO4溶液的国家。加拿大能源矿业局在处理低品位白钨矿的浸出工艺中,用盐酸分解白钨精矿,再用NaOH浸出获得粗Na2WO4溶液,随后用铵型弱阳离子交换树脂将溶液中的Na+交换为,获得钨酸铵溶液;而吸附了Na+的树脂再用NH4Cl溶液解吸再生。这一工艺实现了Na2WO4到(NH4)2WO4的转型,但不具备净化除磷、砷、硅的能力。

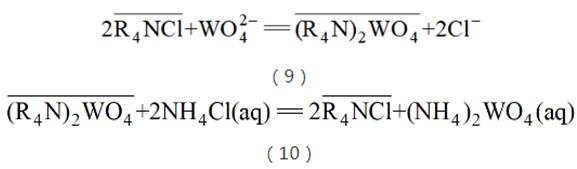

中国研发的离子交换法在钨冶炼中的应用是一个创举。与国外的阳离子交换不同,该工艺主要是利用了强碱性阴离子交换树脂(季铵盐类)对的亲和力强于磷、砷、硅等阴离子杂质的特性,当含钨溶液经过阴离子交换树脂柱时,WO42−优先与树脂结合,而磷、砷、硅由于结合能力弱而留在交换母液中,从而实现磷砷硅等杂质的净化(见反应式(9));上柱后,再利用高浓度的NH4Cl溶液,推动Cl−与发生交换,从而实现的解吸,并与形成(NH4)2WO4溶液(见反应式(10));与此同时,经过解吸,树脂又转变为氯型,树脂实现再生,可重新用于吸附。

从以上技术思路中可以看出,在离子交换过程中,钨同时完成了从粗钨酸钠溶液到钨酸铵溶液的转型与净化,无需再处理,且解吸过程实现了树脂的再生。该工艺由于简单实用,迅速在国内得到广泛应用。但是离子交换法工作时,原液的钨浓度不能高,否则会导致其工作容量下降。究其原因,一方面是由于反应过程是等当量交换,越高的浓度致使解吸下的Cl−浓度也高,而产物Cl−浓度升高使从树脂上解吸下来的趋势加大,因此处理常规料液WO3浓度不能超过25 g/L;另一方面,溶液中钨的浓度越高,则密度越大,因此高浓度离子交换时容易提前漏穿。在实际生产中,一般浸出液中钨的浓度在200 g/L以上甚至更高,为了进行离子交换需要将浸出液进行稀释,导致大量废水的产生。通过采用逆流加料防止料液漏穿、串柱操作提升单柱吸附容量、调整含钨离子的富存状态以增加对树脂的亲和力等措施,可实现较高浓度的离子交换,使废水排放大幅度减少。

以上离子交换工艺主要衔接的是NaOH压煮法。如2.5节中苏打压煮法所述,我国曾研究过苏打压煮低品位钨矿的工艺,并建立过生产线。为这一工艺的配套,何立新用季铵盐强碱性阴离子交换树脂处理苏打压煮浸出液,发现季铵盐型树脂对的亲和力大于,因此提出,吸附了钨的离子交换后液可再补足苏打返回压煮,可以降低Na2CO3消耗。

(二)溶剂萃取法

萃取过程的机理本质上与离子交换相同,它们的功能团都是季铵或叔胺,只是所链接的烃基骨架有所不同。当骨架的分子量足够大时呈固相,就是离子交换树脂;当碳链不够长、分子量不够大时呈液相,就是萃取剂。只是液固相能否流动的因素,造成了操作上的差异,也就形成了离子交换工艺和萃取工艺。钨的萃取工艺出现较早,在20世纪80年代初,有机相中的WO3浓度已达100 g/L,美国的钨冶炼厂,多采用高压浸出−液液萃取工艺。萃取工艺取代了传统冶炼过程中的白钨沉淀、盐酸分解和氨溶三道工序,可减少酸碱试剂的反复使用,降低了废水排放,大大简化了工艺流程。我国钨提取冶金中的萃取工艺应用相对离子交换工艺较晚,但发展和工业应用迅速。目前我国钨冶金采取的萃取工艺主要是叔胺萃取工艺。

叔胺为弱碱性萃取剂,不能直接处理碱性较强的浸出液,只能在酸性体系下工作,因此需要对浸出液进行调酸处理。但酸性体系下,磷、砷、硅等杂质容易与钨酸根形成杂多酸,杂质不但不能分离,还会导致萃取过程中形成有害的第三相,所以需要预先将磷、砷、硅去除。在调酸过程中,当pH=10左右时,硅首先形成硅酸沉淀,从而可过滤去除,磷、砷则继续留在溶液中;通过加入可溶镁盐,可使磷、砷形成镁盐沉淀得以去除;再通过调酸至pH=2.5左右,钨此时以同多酸根离子形式存在。钨同多酸根的电价高、半径大,与有机相的亲和力远大于溶液中、Cl−等其它阴离子,即可用叔胺萃取。萃取液经氨水反萃,可得到钨酸铵溶液,经进一步蒸发结晶得到高纯化合物—仲钨酸铵(APT)。

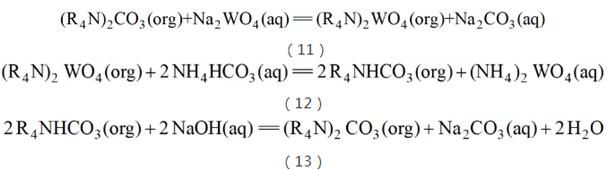

季铵盐萃取剂是强碱性萃取剂,可以在碱性条件下萃取。季铵盐萃取钨最早由苏联人发明。与国内不同,苏联一直有苏打压煮工艺处理钨矿的流程。苏打压煮时,钨矿中的钨以形式进入溶液。由于苏打压煮工艺需要使用大大过量的苏打,浸出液中还剩有相当量的,造成有害排放。为了改变这一现象,80年代末,苏联冶金学家开发了季铵盐碱性萃取的方法。由于季铵盐对阴离子的亲和力顺序由大到小 次为、、,因此,可采用负载了的季铵盐萃取剂与溶液接触,使得被萃取进入有机相,交换下的CO32−进入萃余液,萃余液补足苏打就可返回进入下一步的压煮(见反应式(11)),从而大幅减少了有害盐的排放。下一步将负载钨的有机相与NH4HCO3溶液接触,由于HCO3−与有机相的亲和力大于WO42−,钨被反萃下来,形成钨酸铵溶液(见反应式(12))。随后,萃取剂则需要与碱性溶液接触,使有机相负载的HCO3−被NaOH中和成为。而由于与有机相的亲和力比弱,有机相又恢复了萃取钨的能力,进入下一周期操作(见反应式(13))。进入21世纪后,国内在此基础上也进行深入研究,该工艺在目前河南栾川实现了工业化应用。

(三)钨钼分离

钨冶金过程中另外一个重要的工序是钨钼分离,这一工序的重要性随着改革开放以来钨业的发展而日益凸显。

如前所述,钨的工业矿物主要有黑钨矿和白钨矿两种。由于成矿地球化学和结晶矿物学的原因,在黑钨矿的晶格中,相似元素Mo基本上不能形成类质同象取代,这导致黑钨精矿中Mo的含量很低,或者基本不含Mo;而白钨矿晶格中,Mo十分容易类质同象取代W,从而形成高Mo白钨矿,极端的含Mo过高者,甚至称为钼钨钙矿。早期的钨冶炼主要处理易选易冶的黑钨矿,对除Mo工艺的需求很低或者没有。而早期在处理白钨矿方面(如自贡硬质合金厂处理高品质白钨矿),因采用盐酸浸出,此过程中部分钼以可溶形式进入溶液,钨以钨酸形式沉淀,因此除钼的问题也不突出。但随着钨业的迅速发展,黑钨矿日益消耗殆尽,更多的白钨进入钨冶炼体系,也导致溶液中钼的含量迅速上升,除钼的任务越来越重。

早期面对除钼问题时,主要通过控制仲钨酸铵的结晶率抑制产品中的钼含量,或者采用国外经典的三硫化钼沉淀法除钼。三硫化钼沉淀法是在弱碱性溶液中加入硫化剂(Na2S, NaHS等),由于钼比钨更亲硫,钼酸根转变为硫代钼酸根,而钨仍保持为含氧酸根,再通过调酸使生成MoS3沉淀后去除。但该方法钨损失大且会释放有毒H2S气体。

硫代钼酸根与季铵盐萃取剂的亲和力远远大于钨酸根,故可采用萃取法将硫代钼酸根除去。且因为季铵盐树脂与季铵盐萃取剂的功能团相同,也可以用离子交换法吸附去除溶液中的硫代钼酸根。1988年,陈洲溪的固定床离子交换除钼技术在广东四圈化工厂获得成功应用。2001年,肖连生等开发了“密实移动床−流化床离子交换技术”。负钼树脂采用流化床解吸,解吸速度快,亦获得成功应用。无论是萃取还是离子交换,硫代钼酸根与有机相的结合能力都极强,因此,只能使用次氯酸钠或双氧水进行破坏性反萃或解吸,容易造成萃取剂或树脂的损坏。将季铵盐树脂换成叔胺或伯胺等弱碱性阴离子交换树脂,可大幅降低硫代钼酸根的结合能力,这为不用氧化剂破坏性解吸创造了条件,但同时会造成树脂对Mo的吸附容量的降低。

受Mo(W)-Cu(Ag)-S簇合物化学研究的启发,冶金工作者提出了“选择性沉淀法从钨酸盐溶液中深度除钼”的新工艺。仍然通过硫化,使Mo转化为而W仍以存在;再加入Cu2+或Cu(OH)2,使Mo以硫代钼酸盐形式沉淀除去(式(14))。

该方法不仅能除钼,同时还能使溶液中的砷、锡、锑等以硫代酸盐沉淀的形式除去。因此,此技术一经推出,即在全国获得广泛应用,成为钨提取冶金的“标配”工艺,获得2001年国家技术发明二等奖。

中国钨湿法冶炼流程演变

如前所述,我国早期的钨冶炼工艺主要为引进的盐酸分解法和苏打烧结法。在此基础上我国钨冶金工作者开发了一系列技术,以适应新的钨资源形势和环境保护要求。在演变过程中,钨冶炼发明的不断涌现推动了我国钨产业的整体发展,也获得了一批国家级奖项。本节将对我国钨冶炼的传统工艺和现代工艺的主流程进行概述,并对该转变过程中我国钨提起冶金的发展重要节点和所取得的成就进行总结。

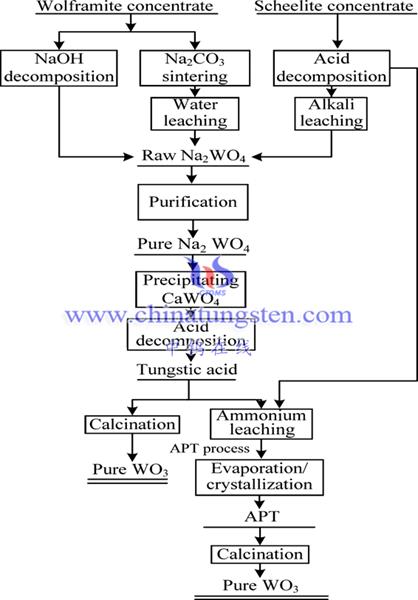

(一) 传统工艺与现代工艺

依据技术发展变化,新中国成立以来,我国主流的钨提取冶金方法主要可分为传统流程和现代流程,归纳如图6和7所示。

我国钨提取冶金传统工艺流程

Flow chart of conventional tungsten extractive metallurgy process of China

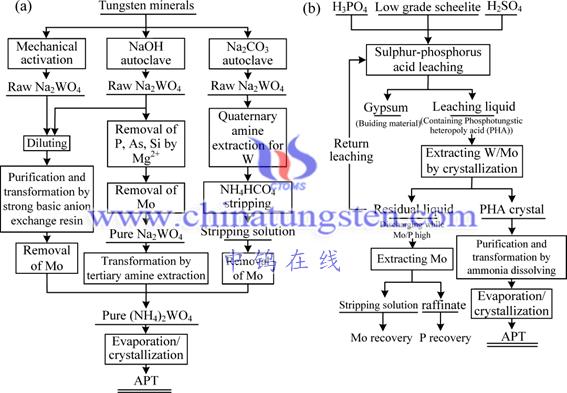

与传统流程相比,现代提取冶金工艺流程更为简短。在处理矿物方面,高能耗的烧结工艺和专门处理黑钨精矿的浸出方法已经消失,目前已不再专门区分黑/白钨精矿,浸出工艺对原料具有更好的适用性。对于不同的浸出方式,采用了离子交换与有机萃取工艺,浸出液的净化与转型结合更为紧密。除此之外,现代工艺更加注重环保性,在生产源头上减少三废排放,降低对环境的影响。经过近70年不断的发展,一系列相关技术不断进步和完善,我国在钨提取冶金的理论、技术、生产上均居于世界领先地位。

(二) 我国钨提取冶金发展重要节点

我国钨提取冶金现代工艺流程

Flow chart of modern tungsten extractive metallurgy process of China: (a) Alkali process; (b) Acid process

表1列出了建国70年以来钨冶金发展过程中的重要时间节点。从早期苏联援建的株洲硬质合金厂,到自建的自贡硬质合金厂,再到20世纪80年代厦门钨品厂,这些企业的建立见证了我国钨冶炼的发展历程;从1993年的“白钨矿与黑白钨混合矿碱分解方法及设备”到2018年“基于硫磷混酸协同浸出的钨冶炼新技术”,钨冶炼行业共获得6次国家科技奖励,这些荣誉既是对钨冶金工作者的奖励,又是钨产业技术发展的里程碑。

建国70来钨提取冶金发展的重要时间节点

Tungsten extractive metallurgy development within 70 years since 1949

从表1中可以看出,20世纪80年代以前,我国钨冶炼行业基本建立在株洲、赣州、自贡等地的钨冶炼企业,技术主要依靠苏联引进;20世纪80年代热球磨的出现,是我国钨产业的转折,从此我国钨业开始较大规模地处理低品质非标钨矿;选择性沉淀法的提出,使钨钼分离的问题得到较为彻底的解决,行业对钨精矿中的钼含量基本上放开了限制;碱压煮工艺的推出又进一步放开了对浸出设备的要求,易于扩大生产规模;硫磷混酸工艺的出现,顺应了社会经济发展对环保的要求,解决了废渣、废水排放问题,取得了良好的应用效果。

结语

我国是钨资源的大国,伴随着改革开放的进程,在钨冶金技术不断发展的推动下,钨产业由低端钨资源开采逐步发展为高附加值钨产品生产。随着钨资源不断被开采,我国钨冶炼的原料品质逐渐下降,钨矿的浸出技术、浸出液的净化与转型技术也不断发展演变。新中国成立以来,我国钨冶金工作者紧追资源状况变化趋势,不断提升钨冶金技术以满足国家和社会发展需求,从而支撑了我国钨行业的可持续发展。从新中国成立以来,钨资源形式转变、钨冶炼技术发展进步和目前的钨产业现状可以预测,未来我国钨冶金将朝以下4个方向发展。

1) 低品位钨资源的高效利用

资源的日益消耗导致矿品位下降,为保证资源的总利用率,需结合选矿技术和矿物分解方法的特点,根据资源特点选择最佳技术路线。

2) 清洁生产

生态环境保护形式十分严峻,环保成本占据生产总成本的比例逐渐升高,新工艺新技术的推出需考虑安全环保性,如废渣废水的排放量,是否有危险废弃物产生等。

3) 杂质元素的深度分离

高新技术产业对钨产品的高纯化提出了更高要求,深度分离杂质元素有助于提升钨产品的高端化。

4) 二次资源回收

钨二次资源种类多,成分复杂,回收困难。回收技术应同时注重不同钨废料的适应性、回收产品质量以及回收成本等方面。

新形势下,环境保护对钨冶金流程的排放更为严格,高品质钨产品对净化除杂又提出了新要求。居安思危是时代赋予钨冶金人的使命,我们相信在新中国成立70年以来的钨冶金基础上和我国钨冶金工作者继续努力下,中国钨冶金将步入一个新的阶段。

********************************************************************************************

中南大学教授、博士生导师 赵中伟院士

赵中伟,1966年出生于河北省邯郸市,中南大学教授、博士生导师,长江学者特聘教授,享受国务院特殊津贴专家。2005 年入选“教育部新世纪优秀人才支持计划”和“湖南省学科带头人培养对象”,2009年入选国家“新世纪百千万人才工程”,2012年被中国科协评为“全国优秀科技工作者”,并被全国总工会授予“全国五一劳动奖章”荣誉,以及湖南省政府授予“先进工作者”称号,2014年获何梁何利科学与技术进步奖,2018年获湖南省光召奖。2023年当选中国工程院院士。赵院士发明了难冶钨资源深度开发应用关键技术、低品位白钨矿硫磷混酸协同浸出技术、选择性沉淀法钨钼分离技术、钼焙砂强碱分解–离子交换转型除杂技术,电化学脱嵌法盐湖卤水提锂技术。

赵中伟院士在实验室和团队交流。

1997年,赵中伟教授参与的“机械活化(热球磨)碱分解白钨矿及黑白钨混合矿技术的推广应用”,获国家教委科技进步二等奖(排名第3)。

由赵中伟教授提出关键技术构思开发的《选择性沉淀法从钨酸盐溶液中除钼、砷、锡、锑新工艺》,利用了铜等过渡金属与硫代钼酸根结合生成Me-Mo-S簇合物的特性,发明了原位吸附共沉淀法深度除去杂质钼的新技术,并据广义同电异素原理,进一步拓展到砷、锡、锑等元素的深度除去。系列技术被列入2001年《国家科技成果重点推广项目(2001)》,在我国钨冶金企业推广面达96%以上,覆盖75%的生产能力,使占我国钨资源40%的高钼白钨矿可以经济地用于提取冶金。成果获2001年国家技术发明二等奖(排名第4)和2000年湖南省科技进步一等奖。

针对我国难冶钨资源的深度开发利用等问题,团队研发了“难冶钨资源深度开发应用关键技术”,发明了基于浸出/结晶耦合的白钨矿分解技术,开发了高浓度离子交换、宏量钨钼分离及短流程深度除杂、自主调控硬质合金组织结构等从资源利用到高端产品生成的整套关键技术,并在国内主要钨企业实现了产业化。成果获2011年国家科技进步一等奖(排名第1)。

赵中伟院士在实验室和团队交流。

开发的 “硫磷混酸协同”常压清洁冶炼新技术,通过引入传统上被认为是有害杂质的磷,构建出与热液成矿过程中钨钼磷元素迁移相类似的化学条件,利用磷酸的络合作用使共伴生矿中的钨钼以杂多酸形式转入溶液,实现低品位共伴生钨矿的彻底分解。该技术获2018年国家技术发明二等奖(排名1),2016年中国专利金奖(排名1),2016年被工信部和环保部列入《水污染防治重点行业清洁生产技术推行方案》,是《中国钨工业发展规划(2016-2020)》节能减排推广技术。

近年来,针对高镁锂比盐湖提锂的难题,提出和构筑了“富锂态吸附材料│支持电解质│阴离子膜│卤水│欠锂态吸附材料”的电化学脱嵌法提锂新体系。技术作价亿元成立产业化公司实施产业化工程。研究成果实现了盐湖提锂技术的创新性突破。

赵中伟院士在实验室工作。

赵中伟教授在学术研究与技术应用上取得的优异成果,为我国稀有金属事业做出重要贡献。

2003年,赵中伟院士在企业现场进行高浓度离子交换的试验。

********************************************************************

钨针、钨探针定制

如果您有兴趣购买或定制钨针、钨探针标准品或异形件,了解钨针、钨探针的详细信息、市场行情、最新价格,请联系中钨智造科技有限公司。……更多关于钨针、钨探针的资讯和产品资料请访问钨针网站。

++++++++++++++++++++++++++++++++++++++++++++++++++++++++

钨针、钨丝、钨制品客制化定制

中钨智造科技有限公司及其母公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务。中钨智造科技有限公司可以根据客户需求定制加工各类规格、性能、尺寸和牌号的高比重钨合金产品。

钨针、钨丝、钨制品最新优惠价格

微信公众号“中钨在线”每日更新钨粉、钨酸铵等各类钨酸盐、钨针等金属钨制品制品、高比重钨合金、硬质合金、钨精矿等各类钨制品价格,同时提供业内最专业的微信群供大家交流供求信息,可以随时交流钨粉有关信息。关注“中钨在线”,加入中钨在线微信交流群体,每日钨制品价格、供求信息及时送达,实时交流。更多钨制品市场行情,产品与资料,敬请关注“中钨在线”微信公众号,或访问http://news.chinatungsten.com 获取每日更新资讯。联系信息: sales@chinatungsten.com 电话: +86 592 5129696 / 86 592 5129595

扫码关注“中钨在线”微信公众号,每早免费获取实时更新的钨钼稀土制品市场价格和资讯。