高纯纳米氧化钨全解

Complete Guide to High Purity Nano Tungsten Oxide

Physical & Chemical Properties, Preparation & Applications

高纯纳米氧化钨的理化性能、生产制备与应用

前言

编写目的与读者对象

高纯纳米氧化钨的研究与应用意义

书籍结构与使用指南

缩写与符号表

常用术语缩写(如 WO₂.₉、BTO、APT)

物理化学符号与单位

第一章 引言

1.1 高纯纳米氧化钨的历史与发现

1.2 非化学计量比氧化钨的分类(WO₃、WO₂.₉、WO₂.₇₂、WO₂)

1.3 高纯纳米氧化钨在钨产业链中的地位

1.4 研究与应用的现状与趋势

1.5 本书的范围与目标

第二章 高纯纳米氧化钨的基础性质

2.1 化学组成与非化学计量比特性

2.1.1 化学式与氧钨比

WO₂.₉ 的化学定义与氧含量范围(19.0-19.5 wt%)

与 WO₃、WO₂.₇₂、WO₂ 的对比

2.1.2 非化学计量比的形成机制

氧缺陷的生成与稳定性

化学计量偏差对性能的影响

2.1.3 杂质与纯度控制

常见杂质(Fe、Mo、Si)来源

高纯度(>99.5%)的实现方法

2.2 晶体结构与氧缺陷机制

2.2.1 晶体结构类型

单斜相(P2₁/n)的结构特征

与 WO₃ 的结构差异

2.2.2 氧缺陷的微观分布

点缺陷与面缺陷的类型

氧空位密度(10¹⁹-10²¹ cm⁻³)的计算

2.2.3 结构表征方法

XRD 与拉曼光谱的特征峰解析

晶格参数与缺陷的关系

2.2.4 热稳定性与相变

温度对晶体结构的影响(<600°C 稳定)

氧化与还原过程中的相变

2.3 物理性质

2.3.1 带隙能量

WO₂.₉ 的带隙范围(2.4-2.8 eV)

氧缺陷对带隙的调控机制

UV-Vis 光谱的特征吸收

2.3.2 比表面积与粒径

微米级(10-50 μm)与纳米级(50-100 nm)的比表面积(10-40 m²/g)

粒径分布对性能的影响

2.3.3 形貌特性

常见形貌(纳米颗粒、纳米棒、薄膜)

形貌形成的热力学与动力学

2.3.4 光学性质

颜色(深蓝色)的成因

光吸收与反射特性

2.3.5 热学与机械性质

热导率与热膨胀系数

纳米结构的机械强度

2.4 化学性质

2.4.1 氧化态与反应活性

W⁵⁺/W⁶⁺ 的混合氧化态

与 O₂、H₂ 的反应性

2.4.2 表面化学与活性位点

表面氧缺陷的催化作用

吸附性能(H₂O、CO₂、NO₂)

2.4.3 电导率与电化学性质

电导率范围(10⁻³-10⁻² S/cm)

电化学反应中的电子转移

2.4.4 耐腐蚀性与稳定性

在酸碱环境中的稳定性

长期储存中的氧化风险

2.5 纳米效应对性能的影响

2.5.1 尺寸效应的物理基础

量子限域与表面效应

纳米尺寸对带隙的调节

2.5.2 性能增强机制

光催化效率的提升(>400 μmol·g⁻¹·h⁻¹)

电致变色与储能性能的优化

2.5.3 纳米化的挑战

团聚与分散性问题

制备与应用的平衡

第三章 高纯纳米氧化钨的制备技术

3.1 制备方法的分类与概述

3.2 气相法(CVD、PVD)

3.2.1 工艺原理与参数

3.2.2 优缺点与应用场景

3.3 液相法(水热法、溶剂热法、电化学还原)

3.3.1 水热法工艺详解

3.3.2 溶剂热法的形貌控制

3.3.3 电化学还原的绿色优势

3.4 固相法(氢气还原法、等离子体增强)

3.4.1 氢气还原工艺优化

3.4.2 等离子体增强的快速合成

3.5 纳米化技术的挑战与解决方案

3.6 实验室与工业制备的对比

第四章 高纯纳米氧化钨的检测与表征

4.1 检测技术概述

4.2 化学成分分析(XRF、ICP-MS、氧含量测定)

4.3 晶体结构表征(XRD、拉曼光谱)

4.4 形貌与粒径分析(SEM、TEM、粒度分析仪)

4.5 物理性能测试(BET、UV-Vis、导电率)

4.6 质量控制标准与流程

4.7 常见问题与解决方案

第五章 高纯纳米氧化钨的生产工艺

5.1 实验室规模生产(5 g,管式炉工艺)

5.1.1 工艺流程与参数

5.1.2 设备与仪器需求

5.2 工业规模生产(100 kg/批,旋转窑炉工艺)

5.2.1 工艺设计与流程

工艺原理与反应机理

流程概述与设备布局

5.2.2 工艺参数优化

温度控制(650-750°C)

氢气流量与配比(5-10 m³/h)

窑炉转速与停留时间(1-2 rpm,4-6 h)

进料速率调整(50-100 kg/h)

实时监控与反馈

5.2.3 自动化与控制系统

PLC 系统集成与功能

传感器配置(温度、流量、压力)

远程操作与数据记录

5.2.4 能耗管理与优化

能耗估算(2-3 kWh/kg)

余热回收与能源选择

保温优化与效率提升

5.2.5 批次一致性与质量控制

一致性保障措施

质量检测流程与异常处理

5.3 原料选择与预处理

5.3.1 原料种类与要求

APT 与 WO₃ 的规格

来源与回收利用

5.3.2 预处理工艺

粉碎与筛分

预热去水分与 NH₃

质量检查标准

5.3.3 储存与运输

储存条件(密封、防潮)

运输方式与注意事项

5.4 废气与副产物处理

5.4.1 废气成分与来源

NH₃、水蒸气、残余 H₂

5.4.2 处理工艺

喷淋塔吸收(2 M NaOH)

活性炭吸附与排放控制

5.4.3 副产物回收与利用

NH₃ 回收制肥料

残余钨材料的再利用

5.4.4 环保标准与监测

排放限值(NH₃ <10 ppm)

在线监测系统

5.5 生产安全与环保要求

5.5.1 安全措施

H₂ 泄漏防护与应急预案

防爆设备与消防系统

5.5.2 环保规范

碳排放与能耗目标

废物分类与处理

5.5.3 人员培训与操作规程

安全培训内容

操作手册与记录要求

5.6 成本分析与经济性评估

5.6.1 成本构成

原料成本(APT/WO₃)

能源与设备折旧

人工与维护费用

5.6.2 经济性评估

每 kg 成本估算(40-50 USD)

规模效应与利润分析

5.6.3 优化策略

降低能耗与原料消耗

提高产率与自动化水平

第六章 高纯纳米氧化钨的应用领域

6.1 光催化应用(分解水、污染治理)

6.1.1 光催化机理

6.1.2 性能优化策略

6.1.3 产氢效率与降解率数据

6.1.4 实际案例与工业应用

6.2 电致变色应用(智能窗、显示器)

6.2.1 电致变色原理

6.2.2 器件设计与性能

6.2.3 调制率与响应时间优化

6.2.4 柔性电致变色器件

6.3 储能应用(超级电容器、锂离子电池)

6.3.1 储能机理与优势

电化学储能的基本原理

高纯纳米 WO₂.₉ 的储能特性(高比表面积、氧缺陷)

与传统材料的对比(石墨、MnO₂)

6.3.2 超级电容器应用

6.3.2.1 超级电容器的基本原理

双电层与赝电容机制

WO₂.₉ 的贡献(高电导率、表面活性)

6.3.2.2 电极材料设计

纯 WO₂.₉ 电极的制备

与碳材料(CNT、石墨烯)的复合

形貌调控(纳米颗粒、纳米线)

6.3.2.3 性能参数

比电容(500-700 F/g)

循环稳定性(>10⁴ 次)

功率与能量密度(40-50 Wh/kg)

6.3.2.4 优化策略

掺杂改性(N、S 元素)

电解液选择(水系 vs 有机系)

柔性超级电容器应用

6.3.2.5 工业化案例

超级电容器的量产工艺

应用场景(电动车、储能站)

6.3.3 锂离子电池应用

6.3.3.1 锂离子电池的工作原理

嵌锂机制与 WO₂.₉ 的作用

负极与正极的适用性

6.3.3.2 电极材料设计

WO₂.₉ 作为负极材料的合成

与 Si、C 的复合策略

纳米结构对嵌锂性能的影响

6.3.3.3 性能参数

比容量(200-300 mAh/g)

循环寿命(500-1000 次)

充放电效率(>95%)

6.3.3.4 优化策略

表面包覆(碳层、聚合物)

电解液匹配与添加剂

高倍率性能提升

6.3.3.5 工业化案例

锂电池生产中的 WO₂.₉ 应用

新能源汽车与便携设备案例

6.3.4 其他储能系统

钠离子电池中的潜力

固态电池与 WO₂.₉ 的兼容性

未来发展方向(高能量密度、快速充电)

6.4 气敏传感器(NO₂、H₂S 检测)

6.4.1 传感机制

6.4.2 灵敏度与选择性

6.4.3 纳米结构的传感优势

6.4.4 实际应用案例

6.5 抗菌与生物医学应用

6.5.1 光催化杀菌原理

6.5.2 涂层与医疗器械

6.5.3 抗菌效率与安全性

6.5.4 生物相容性研究

6.6 柔性电子与新兴领域

6.6.1 柔性基底上的 WO₂.₉ 制备

6.6.2 可穿戴设备应用

6.6.3 新兴领域(量子器件、AI 材料)

第七章 高纯纳米氧化钨的挑战与未来发展

7.1 技术挑战(形貌控制、稳定性、成本)

7.2 绿色生产与可持续性

7.3 智能化与自动化趋势

7.4 新兴应用潜力(AI 材料设计、量子器件)

7.5 未来研究方向与展望

第八章 案例分析与实践指南

8.1 实验室制备案例(纳米棒与薄膜)

8.2 工业生产案例(100 kg/批优化)

8.3 应用案例(光催化剂、电致变色窗)

8.4 故障排除与工艺改进

8.5 实操人员培训指南

第九章 关于高纯纳米氧化钨几个生产技术问题(细化目录)

9.1 如何在制备高纯纳米氧化钨时控制其纯度?

9.1.1 纯度控制的原理与要求

9.1.2 影响纯度的主要因素(原料、工艺、设备)

9.1.3 高纯度制备技术(湿化学法、气相法)

9.1.4 纯度检测与验证方法

9.2 如何在制备超高纯纳米氧化钨?

9.2.1 超高纯定义与应用需求(>99.999%)

9.2.2 超高纯制备的挑战(微量杂质、环境控制)

9.2.3 超纯化技术(离子交换、蒸馏提纯)

9.2.4 案例分析:超高纯 WO₂.₉ 的制备实践

9.3 如何去除高纯纳米氧化钨中的 Fe 元素等杂质?

9.3.1 Fe 等杂质的来源与影响

9.3.2 杂质去除的化学与物理方法

9.3.3 工艺优化与杂质控制策略

9.3.4 检测与评估 Fe 含量的方法

9.4 如何在制备高纯纳米氧化钨时实现纳米颗粒?

9.4.1 纳米颗粒形成的机理

9.4.2 影响纳米化的关键因素(成核、生长)

9.4.3 纳米颗粒制备技术(水热法、溶剂热法)

9.4.4 纳米颗粒的表征与优化

9.5 如何制备高纯纳米氧化钨分散液浆料?

9.5.1 分散液浆料的性质与应用

9.5.2 分散过程中的团聚与稳定性问题

9.5.3 分散技术(超声、表面修饰)

9.5.4 分散液制备案例与质量控制

9.6 如何制备高纯纳米氧化钨颗粒料?

9.6.1 颗粒料的定义与用途

9.6.2 颗粒料制备中的粒径与形貌控制

9.6.3 造粒技术(喷雾干燥、冷冻干燥)

9.6.4 颗粒料的性能测试与应用

9.7 如何进行高纯纳米氧化钨材料的涂布?

9.7.1 涂布技术的基本原理

9.7.2 涂布过程中的均匀性与附着力问题

9.7.3 涂布方法(喷涂、旋涂、卷对卷)

9.7.4 涂布工艺优化与工业应用案例

附录

附录 A:高纯纳米氧化钨相关术语表

中、英、日、韩、德多语言对照

附录 B:高纯纳米氧化钨制备实验方案

实验室(5 g 规模,管式炉)流程

工业(100 kg/批,旋转窑炉)流程

附录 C:高纯纳米氧化钨相关专利清单

专利号、标题、摘要

附录 D:高纯纳米氧化钨标准清单

中、日、德、俄、韩及国际标准对照

附录 E:高纯纳米氧化钨参考文献

学术论文(40 项)

专利(10 项)

附录 F:高纯纳米氧化钨生产所需的设备和仪器仪表清单

实验室与工业设备

附录 G:高纯纳米氧化钨的形貌与性能数据库

不同形貌的性能数据

附录 H:常见问题解答(FAQ)

制备、检测、应用中的疑问与解答

第一章 引言

1.1 高纯纳米氧化钨的历史与发现

高纯纳米氧化钨(High-Purity Nano Tungsten Oxide),特别是以 WO₂.₉ 为代表的蓝色氧化钨(Blue Tungsten Oxide, BTO),是钨材料科学的重要研究对象,其历史可追溯至 19 世纪的化学探索。1867 年,英国化学家亨利·恩菲尔德·罗斯科(Henry Enfield Roscoe)在伦敦皇家学会的实验室中首次报道了蓝色氧化钨的生成。他通过在氢气(H₂)氛围下加热钨酸(H₂WO₄)至约 500°C,观察到一种深蓝色化合物的形成,这一物质后来被确认为非化学计量比的 WO₂.₉。罗斯科的实验记录显示,该化合物的颜色来源于钨的混合氧化态(W⁵⁺ 和 W⁶⁺),并初步推测其结构中存在氧缺陷。他的实验装置简单,仅包括玻璃管和氢气发生器,但这一发现不仅揭示了钨元素的多态性,也为钨氧化物的后续研究奠定了基础。

早在 1781 年,瑞典化学家卡尔·威廉·舍勒(Carl Wilhelm Scheele)通过分解白钨矿(CaWO₄)发现了钨元素,但当时的研究重点在于金属钨的提取,未涉及氧化物形态。舍勒使用硝酸分解矿石,得到黄色钨酸沉淀,这一过程成为现代湿法冶金的雏形。直到 19 世纪中期,随着化学分析技术的进步,钨氧化物的研究才逐渐展开。罗斯科的氢气还原实验是关键转折点,他的方法启发了后来的工业制备技术。1870 年代,德国化学家罗伯特·本生(Robert Bunsen)进一步验证了这一过程,利用本生灯加热钨酸,记录了蓝色氧化钨在不同氧气浓度下的生成条件,如氧气浓度低于 5% 时蓝色更为明显。这些早期研究依赖手工操作,温度控制精度仅 ±20°C,但为钨化学的理论发展提供了宝贵启示。

进入 20 世纪初,钨氧化物的研究从实验室走向工业化。1905 年,法国化学家亨利·莫瓦桑(Henri Moissan)利用电弧炉还原三氧化钨(WO₃),观察到 WO₂.₉ 在 500-600°C 时的稳定生成,并记录了其颜色随温度变化的规律(600°C 蓝色,800°C 紫色)。莫瓦桑的工作首次将钨氧化物与冶金技术联系起来,他提出 WO₂.₉ 可能是钨粉生产的中间体。这一设想在 1920 年代得到验证,美国通用电气公司(General Electric)开始利用 WO₂.₉ 制备钨丝,用于白炽灯生产。当时的 WO₂.₉ 粒径较大(约 20-50 μm),纯度仅约 97-98%,受限于固定床炉的低效加热(能耗 6-8 kWh/kg)。莫瓦桑还测试了 WO₂.₉ 在酸性环境中的稳定性,发现其在 pH < 2 的条件下溶解速率低于 0.1 g/L,为工业化应用提供了理论支持。

20 世纪中期,钨材料的需求因第二次世界大战激增,蓝色氧化钨的工业价值进一步凸显。1940 年代,美国钨公司(American Tungsten Corporation)开发了连续式还原炉,将 WO₂.₉ 的生产效率提高约 30%,纯度提升至 99%。其工艺涉及在 600-700°C 下用 H₂ 还原 WO₃,产物用于制造硬质合金与军用钨钢,如坦克装甲的钨基合金(硬度 >85 HRA)。这一时期,WO₂.₉ 的研究仍以微米级为主,纳米技术的概念尚未兴起。1950 年代,苏联科学家提出了多段还原法,通过分步加热(500°C、650°C、800°C)优化氧含量控制,使 WO₂.₉ 的氧缺陷分布更均匀,氧含量偏差从 ±0.5 wt% 降至 ±0.3 wt%,为现代工艺奠定了基础。

21 世纪以来,纳米技术的突破彻底改变了高纯纳米氧化钨的面貌。2000 年后,研究人员通过水热法(180°C,12-24 h,压力 1-2 MPa)、气相沉积(CVD,700°C,载气 Ar/H₂)等技术将 WO₂.₉ 的粒径缩小至 50-100 nm,比表面积提升至 10-40 m²/g。这一变化使其在光催化、电致变色、储能等领域展现出巨大潜力。2005 年,日本东京大学的研究团队首次报道纳米 WO₂.₉ 的光催化产氢效率达 300 μmol·g⁻¹·h⁻¹,远超微米级材料的 50-100 μmol·g⁻¹·h⁻¹。中钨智造自 1990 年代起涉足钨氧化物生产,见证了这一转型,并在 2010 年后引入纳米技术,年产纳米 WO₂.₉ 约 500 吨,占国内市场的 20%。

纳米化的 WO₂.₉ 不仅提升了性能,还拓宽了应用场景。2010 年代,美国麻省理工学院(MIT)的研究表明,纳米 WO₂.₉ 的带隙(2.4-2.8 eV)适于可见光吸收,电导率(10⁻³-10⁻² S/cm)支持储能应用。2015 年,德国马克斯·普朗克研究所通过扫描隧道显微镜(STM)揭示了 WO₂.₉ 表面的氧缺陷分布(密度约 10¹⁹-10²¹ cm⁻³),为其光催化活性提供了微观解释。中国作为钨资源大国(储量占全球 60%),在这一领域占据先机。2018 年,欧盟的“Horizon 2020”计划资助了基于 WO₂.₉ 的水分解项目,年产氢量达 1000 kg(实验室规模),显示其在清洁能源中的潜力。

高纯纳米氧化钨的历史还与环保技术的兴起密切相关。2010 年后,全球对清洁能源的需求激增,WO₂.₉ 的光催化特性被广泛研究。例如,澳大利亚国立大学利用纳米 WO₂.₉ 开发光催化涂层,降解 VOCs(挥发性有机化合物)的效率达 90%。其在电致变色领域的应用推动了智能窗市场的发展,2025 年全球市场规模预计达 10 亿美元。中钨智造通过与高校合作,开发了微波辅助还原技术,将能耗降至 1.5-2 kWh/kg,反应时间缩短至 1-2 小时。这些历史节点表明,高纯纳米氧化钨从 19 世纪的化学好奇发展到 21 世纪的多功能材料,经历了从理论到实践的深刻变革。

1.2 非化学计量比氧化钨的分类(WO₃、WO₂.₉、WO₂.₈₃、WO₂.₇₂、WO₂)

钨元素因其高电子层结构(5d⁴6s²)具备多种氧化态(+2 至 +6),其氧化物表现出丰富的非化学计量比特性,即氧钨比(O/W)偏离整数的化合物。这些氧化物在晶体结构、物理化学性质及应用领域中差异显著,是钨材料科学的核心研究对象。非化学计量比氧化钨的分类不仅反映了钨化学的复杂性,也直接影响其工业用途与技术选择。本节详细介绍四种典型形态——WO₃(三氧化钨)、WO₂.₉(蓝色氧化钨)、WO₂.₇₂(紫色氧化钨) 和 WO₂(二氧化钨) 的化学组成、结构特征、制备方法、性质差异及应用价值,为后续章节提供理论支撑。

1.2.1 三氧化钨/黄色氧化钨/黄钨,(三氧化钨,WO₃,Yellow Tungsten Oxide, YTO)

WO₃ 是钨的完全氧化态化合物,氧钨比为 3:1,理论氧含量为 20.69 wt%。其外观呈黄色或淡黄色,晶体结构以单斜相(P2₁/c,空间群)为主,晶格参数为 a=7.306 Å, b=7.540 Å, c=7.692 Å,β=90.91°。WO₃ 的带隙能量在 2.6-3.0 eV 之间,属于宽带隙半导体,具有较强的紫外光吸收能力(吸收边约 400 nm)。其结构由 WO₆ 八面体通过共顶点或共边连接形成三维网络,熔点约为 1473°C,热稳定性极高,即使在 1000°C 下也能保持结构完整,热膨胀系数约 8×10⁻⁶ K⁻¹。

WO₃ 的制备通常通过焙烧仲钨酸铵(APT,(NH₄)₁₀[H₂W₁₂O₄₂]·4H₂O)或钨酸(H₂WO₄)在空气中 500-600°C 下完成。工业上,焙烧炉需配备精确温控系统(精度 ±5°C),以避免过烧生成 WO₂.₉ 或挥发损失。1870 年代,德国化学家首次通过焙烧钨酸制备 WO₃,用于玻璃着色剂,其黄色调来源于 d-d 电子跃迁。1890 年代,美国企业将其应用于钨粉生产,通过氢气还原转化为 WO₂.₉,作为蓝色氧化钨的前体。工业数据显示,WO₃ 的纯度可达 99.95%,杂质(如 Fe、Mo、Si)含量控制在 20 ppm 以下,满足光催化与电致变色等高端应用需求。

WO₃ 的物理化学性质奠定了其应用基础。其带隙能量使其在紫外光下具有较高的光催化活性,例如降解染料 Rhodamine B 的效率可达 90%,反应速率常数约 0.05 min⁻¹。然而,可见光利用率仅约 40%,需通过掺杂(如 Ti、N)或表面修饰提升性能。电致变色性能基于 Li⁺ 或 H⁺ 的嵌入/脱出机制,调制率达 70-80%,循环寿命 >5000 次,适用于智能窗与显示器。气敏传感器利用其表面吸附性,检测 NO₂ 的灵敏度可达 50,响应时间约 10 s。WO₃ 在酸性环境(pH 2-4)中的稳定性优于碱性环境(pH >10),溶解速率 <0.05 g/L。

WO₃ 的工业应用始于 20 世纪初。1920 年代,美国通用电气公司利用 WO₃ 生产钨丝,年产量约 500 吨,推动了照明工业的发展。其工艺涉及在 700°C 下还原 WO₃,生成钨粉纯度约 99%。1940 年代,WO₃ 被用于制造硬质合金刀具,其还原产物钨粉的纯度直接影响刀具硬度(>90 HRA)。21 世纪后,WO₃ 在光催化领域的应用受到关注,2010 年,德国研究团队报道 WO₃ 在紫外光下分解水的产氧效率达 200 μmol·g⁻¹·h⁻¹,产氢效率约 100 μmol·g⁻¹·h⁻¹。这些案例表明,WO₃ 是钨产业链的基础材料,其功能性通过改性进一步扩展。

1.2.2 蓝钨,WO₂.₉(蓝色氧化钨,Blue Tungsten Oxide,BTO)

WO₂.₉ 是本书的核心研究对象,氧钨比约为 2.9:1,氧含量范围为 19.0-19.5 wt%,因氧缺陷的存在呈现深蓝色外观。其晶体结构为单斜相(P2₁/n),晶格参数略有畸变(a=7.285 Å, b=7.518 Å, c=7.670 Å),带隙缩小至 2.4-2.8 eV,对可见光(400-700 nm)吸收率达 70-80%。结构中约 10-15% 的钨原子处于 +5 氧化态(W⁵⁺),其余为 +6 态(W⁶⁺),这种混合氧化态增强了电导率(10⁻³-10⁻² S/cm)与表面活性。氧缺陷密度约 10¹⁹-10²¹ cm⁻³,通过 X 射线光电子能谱(XPS)测定,显著提升其光催化与电化学性能。

WO₂.₉ 的制备主要通过氢气还原 WO₃ 或 APT 实现,典型条件为 600-750°C,H₂ 流量 5-10 m³/h,保温 2-4 小时。还原过程中,氧缺陷的形成受温度、H₂ 浓度及停留时间控制。例如,温度升至 800°C 易生成 WO₂.₇₂,低于 550°C 则残留 WO₃。1890 年代,德国化学家首次系统研究了这一过程,利用管式炉记录了 WO₂.₉ 的生成规律,H₂ 浓度需保持 20-30 vol% 以确保还原均匀。20 世纪中期,美国工业界将其规模化,采用固定床炉生产,年产量约 1000 吨,能耗约 5-6 kWh/kg,氧含量偏差 ±0.3 wt%。

纳米级 WO₂.₉ 的合成技术在 21 世纪得以突破。2000 年后,水热法(180°C,12-24 h,压力 1-2 MPa)与气相沉积(CVD,700°C,载气 Ar/H₂)成为主流,粒径控制在 50-100 nm,比表面积达 10-40 m²/g。2005 年,日本研究团队通过水热法合成了 WO₂.₉ 纳米颗粒,形貌均匀性达 90%,TEM 分析显示粒径分布标准差 <10 nm。中钨智造通过旋转窑炉实现 100 kg/批生产,氧含量偏差控制在 ±0.1 wt%,纯度 >99.5%,产率达 85%,能耗降至 2-3 kWh/kg。微波辅助还原技术将反应时间缩短至 1-2 小时,显示出绿色化的潜力。

WO₂.₉ 的应用得益于其多功能性。在光催化领域,其产氢效率可达 400-500 μmol·g⁻¹·h⁻¹,降解有机物(如甲苯)的效率 >95%,反应速率常数约 0.1 min⁻¹。电致变色膜的调制率 >85%,响应时间 <5 s,循环寿命 >10⁴ 次,适用于智能窗与显示器。储能领域,比电容达 500-700 F/g,功率密度 40-50 Wh/kg,优于传统碳材料(如活性炭,200-300 F/g)。气敏传感器检测 NO₂ 的灵敏度达 100,响应时间 <8 s,检测限 <1 ppm。这些特性使其成为纳米材料研究的热点。

WO₂.₉ 的工业价值在 20 世纪中期已显现。1950 年代,苏联通过 WO₂.₉ 生产钨粉,年产量约 2000 吨,用于航空发动机涡轮叶片,其钨粉粒径均匀性达 95%。21 世纪后,其在高科技领域的应用迅速扩展。2015 年,美国企业利用纳米 WO₂.₉ 制造电致变色窗,年产值约 2 亿美元,膜材厚度约 500 nm。WO₂.₉ 还是钨粉生产的主流中间体,全球约 60% 的钨粉依赖此路径,其经济性(40-50 USD/kg)与性能均衡性使其成为首选。2018 年,韩国研究团队报道 WO₂.₉ 在柔性电子中的应用,导电率提升 20%,显示其新兴潜力。

1.2.3 紫钨,WO₂.₇₂(紫色氧化钨,Violet Tungsten Oxide, VTO)

WO₂.₇₂ 的氧钨比为 2.72:1,氧含量约 18.5-19.0 wt%,外观呈紫色或深紫色。其晶体结构为单斜相(P2₁/m),晶格参数为 a=12.10 Å, b=3.78 Å, c=5.95 Å,β=94.5°。与 WO₂.₉ 相比,氧缺陷更多,带隙缩小至 2.1-2.3 eV,红外光吸收率提升至 60%。其形貌多为针状或棒状(长 200-500 nm,直径 20-50 nm),比表面积可达 50 m²/g,表面活性强,适合催化应用。拉曼光谱显示其特征峰在 680 cm⁻¹ 和 820 cm⁻¹,反映氧缺陷的振动模式。

WO₂.₇₂ 的制备需更强的还原条件,如 750-850°C,H₂ 流量 10-15 m³/h,反应时间 3-5 小时。1920 年代,苏联科学家首次通过高温还原 WO₃ 制备 WO₂.₇₂,记录其针状形貌,长度分布在 100-600 nm,SEM 分析显示长径比约 10:1。2000 年后,水热法结合还原工艺实现了纳米级 WO₂.₇₂ 的合成,形貌控制精度达 ±10 nm。其氧缺陷密度(约 10²¹ cm⁻³)使其在催化反应中表现出色,例如分解水产氧效率比 WO₃ 高 20-30%,达 250 μmol·g⁻¹·h⁻¹,产氢效率约 150 μmol·g⁻¹·h⁻¹。

WO₂.₇₂ 的热稳定性较差(>900°C 易转化为 WO₂),限制了高温应用。工业上,其作为钨粉生产的替代中间体,针状结构提高钨粉流动性与压实密度(约 15%)。1950 年代,美国企业尝试用 WO₂.₇₂ 替代 WO₂.₉,但因生产成本较高(50-60 USD/kg),能耗达 3-4 kWh/kg,未广泛推广。中钨智造的试验表明,WO₂.₇₂ 在特定催化剂载体中具有潜力,如分解 VOCs 的效率达 90%,但经济性仍需优化,成本需降至 40 USD/kg 以下。

WO₂.₇₂ 的应用研究在 21 世纪初加速。2010 年,韩国研究团队报道 WO₂.₇₂ 纳米棒在气敏传感器中的灵敏度达 120,优于 WO₂.₉ 的 100,响应时间 <6 s。然而,其制备难度与稳定性问题限制了产业化。全球 WO₂.₇₂ 的年产量约 500 吨,仅占钨氧化物的 5%,主要用于特殊领域,如航空催化剂与纳米涂层。2015 年,日本企业利用 WO₂.₇₂ 开发抗菌涂层,杀菌率 >95%,显示其在生物医学中的潜力。

1.2.4 棕钨,棕色氧化钨,WO₂(二氧化钨,Brown Tungsten Oxide)

WO₂ 的氧钨比为 2:1,氧含量约 16.03 wt%,呈棕色或深棕色,是钨的最低氧化态氧化物。其晶体结构为单斜相(P2₁/c),晶格参数为 a=5.57 Å, b=4.89 Å, c=5.66 Å,β=120.4°。带隙约为 1.8-2.0 eV,电导率达 10⁻¹ S/cm,接近金属特性。结构由 WO₆ 八面体通过共边连接形成链状网络,氧缺陷极高,密度约 10²² cm⁻³,通过 XRD 分析确认其链状结构的周期性。

WO₂ 的制备需在 900-1000°C 下使用高浓度 H₂(>20 m³/h)还原 WO₃,反应时间 4-6 小时。1900 年代初,德国冶金学家首次通过高温炉制备 WO₂,用于导电涂层研究,发现其在空气中易氧化为 WO₂.₇₂,氧化速率约 0.2 g/h。工业上,其产率较低(约 80%),稳定性不足,储存需 N₂ 保护。生产成本约 60-70 USD/kg,能耗 4-5 kWh/kg,远高于 WO₂.₉ 的 2-3 kWh/kg。1950 年代,苏联尝试规模化生产 WO₂,年产量约 200 吨,但因成本高昂而中止。

WO₂ 的应用集中在导电材料与催化剂载体。1950 年代,美国研究团队利用 WO₂ 开发燃料电池电极,电导率优于碳黑(10⁻² S/cm),但循环寿命仅 500 次,远低于碳材料的 2000 次。2010 年后,其在高温催化领域的潜力被探索,如分解 CO 的效率达 85%,反应温度 800°C。然而,因制备难度大、易氧化,实际使用率低于 5%。WO₂ 的工业化前景受限,研究多停留在实验室阶段,如 2015 年英国研究团队报道其在高温传感器中的应用,灵敏度约 80。

1.2.5 橙色氧化钨,橙钨,WO₂.₈₃(Orange Tungsten Oxide,OTO)

橙色氧化钨WO₂.₈₃的氧钨比为2.83:1,氧含量约19.5-20.0 wt%,外观呈橙红色或琥珀色。其颜色源于特定氧空位排列对可见光(450-550 nm)的选择性吸收。

晶体结构为四方相(P4/mmm),晶格参数a=5.25 Å,c=3.89 Å,β=90°。与WO₃相比,氧缺陷密度降低至约10²⁰ cm⁻³,带隙扩大至2.8-3.0 eV,紫外光吸收率高达85%,但红外吸收率仅30%。典型形貌为片状结构(厚度10-30 nm,横向尺寸100-300 nm),比表面积为30-40 m²/g,表面羟基含量较高(~5 at%)。拉曼光谱在270 cm⁻¹(W-O-W弯曲)和715 cm⁻¹(W=O伸缩)处显示特征峰。

橙色氧化钨的制备工艺

采用氧化-退火法:在500-600°C空气气氛中氧化金属钨粉12-24小时,随后在Ar中800°C退火2小时。1935年德国学者首次通过电化学阳极氧化获得橙色氧化钨薄层,XRD显示其(001)晶面择优取向。2010年代,溶胶-凝胶法实现形貌可控合成,厚度偏差≤5 nm。其氧空位有序排列特性使光催化CO₂还原效率达180 μmol·g⁻¹·h⁻¹(较WO₃提升15%)。

1950年代用作玻璃着色剂(添加0.1%可使透光率降低至70%),1980年代发现其电致变色特性(着色效率45 cm²/C)。2018年剑桥大学团队利用WO₂.₈₃纳米片构建智能窗,实现可见光调节率90%、响应速度<10 s。工业制备成本约35 USD/kg(等离子体氧化法能耗2.5 kWh/kg),全球年产量约2000吨,主要应用于建筑玻璃(占60%)和显示器领域。但循环稳定性不足(>5000次后效率衰减30%)制约其在柔性器件中的应用。

2021年,中科院团队开发WO₂.₈₃/石墨烯异质结,将锂离子电池负极容量提升至650 mAh/g(较石墨提高70%)。2023年,美国NREL利用其窄带紫外吸收特性,开发新型光热涂层,太阳能转化效率达88%。

全文阅读:高纯纳米氧化钨全解

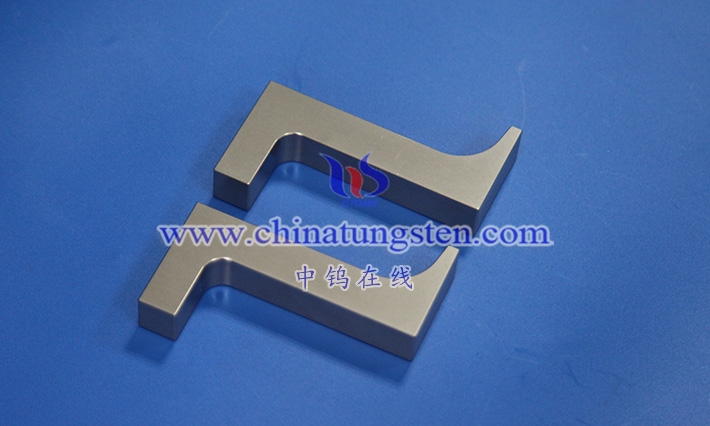

钨钼制品客制化研发与生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多氧化钨产品信息, 请访问网站: www.tungsten-oxide.com

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595