硬质合金大全

物化性能、工艺与应用的全面探索 (一)

Tungsten Cemented Carbide

Comprehensive Exploration of Physical & Chemical Properties, Processes, & Applications

前言

硬质合金(Tungsten Cemented Carbide),以碳化钨为基体、辅以钴或镍等黏结相的复合材料,因其卓越的硬度(HV 15002500)、耐磨性(磨损率小于0.06立方毫米每牛顿米)、韧性(断裂韧性820兆帕每平方米根)及高温稳定性(大于1000摄氏度),已成为现代工业不可或缺的关键材料。自20世纪初问世以来,硬质合金凭借其优异性能,广泛应用于切削工具、耐磨零件、航空航天、能源设备,以及生物医学和储能等新兴领域。然而,随着全球对资源可持续性和绿色制造需求的日益增长,硬质合金的制备、优化、分类、应用及回收技术正面临新的挑战与机遇。如何在保持高性能的同时实现低碳化、循环利用和跨学科创新,成为学术界与工业界共同关注的焦点。

本书《硬质合金:物化性能、工艺与应用的全面探索》旨在为这一复杂而充满活力的领域提供一本系统、深入且实用的学术指南。我们的目标是整合材料科学、化学、物理学、工程技术及环境科学的最新进展,全面揭示硬质合金的物化特性、工艺流程、性能调控、分类体系、应用场景及前沿趋势。本书不仅探讨硬质合金的微观结构(晶粒尺寸0.110微米)、化学反应机理(如液相烧结、碳化钨钴界面电子结构),还细致剖析其制备工艺(真空烧结、高速氧燃料喷涂涂层)、性能优化策略(霍尔佩奇关系、碳化铬添加)以及回收技术(锌熔法回收率大于95%)。通过理论分析、实验数据和案例研究(如刀具寿命提升30%、航空部件耐用性超过5000小时),本书力求为读者提供从基础到前沿的知识框架。

全书分为五个部分,结构清晰,层层递进。第一部分“硬质合金的基础科学”从定义、历史到微观结构与物化性质,奠定理论基础;第二部分“硬质合金的制备工艺”详述原料合成、成型烧结及涂层技术,突出工艺创新;第三部分“硬质合金的性能优化”聚焦力学、耐腐蚀及多功能化,揭示性能提升机理;第四部分“硬质合金的分类与应用领域”系统分类(按成分、晶粒、功能、工艺、形状)并探讨切削、采矿、航空航天及新兴应用;第五部分“硬质合金的前沿发展”展望纳米材料、绿色制造及跨学科融合,勾勒未来蓝图。此外,附录提供标准、数据表、术语及参考文献,便于深入研究。

本书面向广泛的读者群体,包括材料科学与工程领域的学者、研究生,机械制造、航空航天、能源等行业的工程师,以及关注可持续发展的技术决策者。无论您是探索硬质合金晶体学特性的研究者,优化切削刀具性能的者,还是致力于钨资源循环利用的环保专家,本书都将为您提供丰富的知识资源和实践启发。我们希望通过严谨的学术表达、详实的数据支持(如回收粉硬度HV 14002000、涂层结合强度5080兆帕)和前沿案例分析,激发读者对硬质合金的深入思考与创新热情。

在全球制造业迈向智能化、绿色化的今天,硬质合金不仅是技术的基石,更是可持续发展的关键。本书力图以全面的视角、系统的逻辑和前沿的洞见,为硬质合金领域的学术研究与工业应用搭建桥梁。我们期待读者在阅读中获得启迪,共同推动这一经典材料在新时代的焕然新生。

第一章:硬质合金的定义与历史

硬质合金(Tungsten Cemented Carbide, WC-Co)以其卓越的硬度、耐磨性和韧性,成为现代工业不可或缺的材料。作为以碳化钨(WC)为主要硬质相、钴(Co)或镍(Ni)等为黏结相的复合材料,通过粉末冶金工艺制备,广泛应用于多种高性能场景。本章系统定义硬质合金的化学组成与微观结构,全面追溯其从19世纪化学探索到21世纪绿色智能制造的发展历程,特别聚焦中国硬质合金产业的崛起,比较其与传统材料及钨钢的材料特性和性能优势。

1.什么是硬质合金?

硬质合金是由高硬度、难熔的金属碳化物(如碳化钨WC、碳化钛TiC)与钴、镍等黏结相通过粉末冶金工艺制成的复合材料。其设计理念是将碳化物的超高硬度与金属黏结相的韧性结合,满足高温、高压、腐蚀等极端工况的需求。

1.1 硬质合金的化学组成与结构

硬质合金的性能源于其独特的化学组成与微观结构,碳化物基体提供硬度,黏结相增强韧性。本节从晶体学特性出发,结合2025年研究进展,探讨其结构与性能的关系。

1.1.1 硬质合金碳化物基体(WC、TiC等)的晶体学特性

碳化钨(WC)是硬质合金的核心,呈六方晶系(P6m2空间群),晶格常数a=2.906 Å、c=2.837 Å,硬度HV 2200-2800,熔点约2870°C。钨与碳的强共价键形成稳定骨架,莫氏硬度约9,抗磨损能力仅次于金刚石。碳化钛(TiC)为立方晶系(Fm3m空间群),硬度HV 1800-2200,密度4.93 g/cm³,适用于轻量化场景。碳化钽(TaC)和碳化铌(NbC)抗高温氧化(>1000°C)。2025年Journal of Materials Science报道,添加3% TaC提升1200°C抗氧化性40%。晶粒尺寸控制在0.1-10微米,超细晶(<1微米)硬度达HV 2400-2600,断裂韧性8-10 MPa·m¹/²。

晶体学特性通过X射线衍射(XRD)和透射电镜(TEM)表征。WC的(001)晶面衍射峰反映晶粒取向,TiC的低缺陷密度(<10⁹ cm⁻²)确保稳定性。2025年中国科学院利用同步辐射XRD优化WC晶界能(约1 J/m²),硬度提升10%。

1.1.2 硬质合金黏结相(Co、Ni等)的功能与选择

钴(Co)是主要黏结相,质量分数6%-20%,呈面心立方结构(FCC),熔点1495°C,润湿性优异(接触角约5°)。液相烧结(1320°C)时,Co填充WC颗粒间隙,致密度>99%。含6% Co的硬质合金硬度HV 1800;含12% Co韧性达K₁c 15 MPa·m¹/²。镍(Ni)耐腐蚀性强(盐雾试验失重<0.1 mg/cm²),但抗弯强度约3000 MPa(低于Co的4000 MPa)。2025年Journal of Alloys and Compounds报道,Co-Ni-Cr黏结相耐蚀性提升50%。黏结相分布通过扫描电镜(SEM)和能谱分析(EDS)优化,Co偏析<5%,界面强度>50 MPa。

1.2 硬质合金的发展史

硬质合金的百年发展从19世纪化学探索到21世纪绿色智能制造,涵盖科学发现、技术突破和产业革新。本节结合英、中、德文献,详细梳理其起源、工业化、全球化及中国崛起,突出关键人物、工艺参数和市场变迁。

1.2.1 19世纪中期至1900年代:碳化钨的化学探索与早期尝试

1890年代:碳化钨的首次合成

在1890年代,硬质合金的研发迈出了重要一步。法国化学家Henri Moissan利用自制电弧炉,通过碳与钨粉在高温下的反应,首次合成了碳化钨(WC)。Moissan的实验是在巴黎进行的,他通过电弧炉创造的高温环境(接近3000°C),使钨与碳发生反应,生成了六方晶系的WC晶体。这一发现为高硬度材料的研究奠定了基础,因WC表现出接近金刚石的硬度而备受关注。然而,由于当时缺乏合适的工业化技术,Moissan的成果主要停留在实验室阶段,未能进入实际应用。

1896年:WC的初步工业尝试

1896年,美国通用电气公司(GE)的化学家William D. Coolidge尝试将碳化钨应用于工业场景。他提出WC可以作为金刚石模具的替代材料,并设计了含WC的冲压模具,试图用于金属加工。Coolidge的实验是在通用电气位于纽约的实验室中进行的,他希望利用WC的高硬度提升模具的耐磨性。然而,由于缺乏合适的黏结剂技术,WC模具在实际使用中表现出较差的韧性,无法承受高压力,未能实现大规模应用。这一尝试虽然未成功,但揭示了WC的工业潜力以及黏结剂选择的关键性,为后续研究提供了方向。

1923年:WC-Co硬质合金的突破

1923年,德国Krupp公司的工程师Karl Schröter在硬质合金研发上取得了重大突破。Schröter在德国埃森的Krupp实验室中系统研究了WC与黏结剂的复合体系,发现钴(Co)作为黏结剂能够显著提升材料的性能。他成功开发出WC-Co硬质合金,并获得了德国专利(DRP 420689)。这一配方通过液相烧结工艺,将WC颗粒与钴黏结,制备出兼具高硬度和一定韧性的材料。Schröter的突破结束了硬质合金长期停留在实验室的局面,为工业化生产奠定了技术基础,也标志着硬质合金从理论研究走向实用化的转折点。

1925年:WIDIA品牌的推出

1925年,德国Krupp公司基于Schröter的成果,正式推出了硬质合金品牌“WIDIA”(Wie Diamant,意为“如金刚石”)。WIDIA是世界上第一款商业化的硬质合金产品,其生产工厂设在德国埃森,主要用于制造切削刀具。WIDIA刀具在切削性能上远超当时的高速钢刀具,切削速度从30 m/min提升至80 m/min,加工钢材的效率提高了约3倍。WIDIA的生产工艺包括球磨、压制和液相烧结等步骤,这一工艺流程成为硬质合金工业化的标准流程。WIDIA的推出不仅推动了德国机械加工行业的发展,也为全球硬质合金产业开辟了市场。

1927年:WIDIA刀具亮相国际舞台

1927年,Krupp公司携WIDIA刀具参加了在德国莱比锡举办的机械展。这是WIDIA首次在国际舞台上亮相,其优异的切削性能吸引了来自瑞典、美国等国家的厂商关注。展会期间,WIDIA刀具展示了在加工钢材和铸铁时的出色表现,切削效率和刀具寿命均显著优于传统材料。许多厂商对WIDIA表现出浓厚兴趣,并与Krupp公司洽谈合作事宜。莱比锡机械展的成功使WIDIA成为硬质合金领域的标杆,也推动了硬质合金技术的全球传播。

1928年:WIDIA技术向英国输出

1928年,英国Mond Nickel公司与Krupp公司达成技术许可协议,获得了WIDIA的生产技术。Mond Nickel公司在英国设厂,开始生产含钴的硬质合金采矿刀具,主要用于南非金矿的开采作业。南非金矿地层坚硬,传统刀具磨损极快,而WIDIA刀具凭借其高硬度和耐磨性,大幅提升了采矿效率。这一合作标志着硬质合金技术开始走出德国,进入国际市场,也为英国采矿工业的发展注入了新动力。

1929年:美国引进WIDIA技术

1929年,美国通用电气(GE)通过与Krupp公司的合作,引进了WIDIA生产技术。通用电气在纽约的工厂开始生产硬质合金产品,主要供应美国汽车工业,用于加工发动机零件和车身部件。汽车工业对高效率切削工具的需求推动了硬质合金的快速应用,通用电气的引入使WIDIA技术在美国落地生根。这一时期,硬质合金进入初步工业化阶段,全球范围内开始形成硬质合金的生产和应用网络。

1932年:瑞典Sandvik进入硬质合金领域

1932年,瑞典Sandvik公司开发了基于WC-Co配方的硬质合金产品,专注于不锈钢加工。Sandvik公司在瑞典桑德维肯的工厂利用其在冶金领域的技术积累,生产出高性能硬质合金刀具,广泛应用于机械制造领域。Sandvik的加入使硬质合金在切削领域的应用进一步扩大,其产品因高耐磨性和稳定性受到市场欢迎。Sandvik的进入也加剧了硬质合金行业的竞争,推动了技术的持续进步。

1935年:英国De Beers尝试WC刀具

1935年,英国De Beers公司尝试使用WC基硬质合金刀具切割非铁金属,如铜和铝。De Beers公司在南非的工厂进行了试验,发现WC刀具在加工非铁金属时表现出较好的效率,切削速度和刀具寿命均优于传统工具。然而,在加工钢材时,WC刀具因化学磨损问题表现不佳,未能完全替代高速钢刀具。De Beers的尝试表明硬质合金在不同材料加工中的适用性差异,也为后续材料改进提供了方向。

1936年:美国开发TiC基硬质合金

1936年,美国Carborundum公司开发了以碳化钛(TiC)为基础的硬质合金。TiC基硬质合金相比WC基材料具有更低的密度和更好的抗氧化性,适合用于高温合金的加工。Carborundum公司在宾夕法尼亚的工厂生产了首批TiC基刀具,主要供应航空工业,用于加工高温合金零件。TiC基硬质合金的出现丰富了硬质合金的种类,也拓展了其在高温环境下的应用场景。

1938年:日本优化TiC-WC复合体系

1938年,日本住友电气公司进一步优化了TiC-WC复合体系,开发出性能更均衡的硬质合金材料。住友电气在大阪的研发中心通过调整TiC和WC的比例,生产出适用于切削钢材的硬质合金刀具。相比纯WC基材料,TiC-WC复合体系在硬度和耐磨性上实现了更好的平衡,使其在机械加工领域更具竞争力。住友电气的研发标志着日本硬质合金技术的崛起,也为日本制造业的发展提供了支持。

1940-1945年:二战催化硬质合金需求

1940年至1945年,二战期间,硬质合金的需求迅速增长。德国Krupp公司在埃森的工厂大规模生产WC-Co硬质合金,用于制造炮弹芯,显著提升了穿甲能力,应用于虎式坦克等装备。美国通用电气则为盟军提供硬质合金刀具,主要用于加工飞机发动机零件,满足战时航空工业的需求。战时的高强度需求推动了硬质合金生产技术的改进和产量的快速增长,同时也加速了硬质合金从实验室向大规模工业应用的转变。

1947年:日本住友电气开发TiC-TaC硬质合金

1947年,日本住友电气公司开发了TiC-TaC硬质合金,进一步提升了材料的性能。住友电气在大阪的工厂通过添加碳化钽(TaC),生产出适用于汽车工业的硬质合金刀具,主要用于加工曲轴等高精度零件。TiC-TaC硬质合金在高温和耐磨性方面表现出色,满足了战后日本汽车工业快速发展的需求。住友电气的创新巩固了其在硬质合金领域的地位。

1949年:瑞典Seco Tools推出采矿刀具

1949年,瑞典Seco Tools公司推出了专为采矿设计的硬质合金刀具。Seco Tools在瑞典法格斯塔的工厂生产了首批产品,并出口至澳大利亚铁矿。澳大利亚铁矿地层坚硬,传统刀具难以应对,而Seco Tools的硬质合金刀具因其高抗冲击性和耐磨性,大幅提升了采矿效率。这一出口合作进一步扩大了硬质合金在采矿领域的应用,也为Seco Tools赢得了国际市场。

1950年:技术许可推动全球扩散

1950年,美国通用电气与瑞典Sandvik公司签署了技术许可协议,促进了硬质合金工艺的全球扩散。通用电气将其在美国优化后的生产技术分享给Sandvik,而Sandvik则将其在欧洲的经验反馈给通用电气。这一合作加速了硬质合金技术的传播,使更多国家得以引入先进的生产工艺,推动了硬质合金在全球范围内的工业化应用。

1953年:热等静压技术引入

1953年,美国Kennametal公司引入了热等静压(HIP)技术,用于硬质合金生产。Kennametal在宾夕法尼亚的工厂采用HIP设备,通过高温高压(氩气保护)消除烧结过程中的孔隙,提高了硬质合金的致密度和性能。HIP技术的应用使硬质合金刀具的耐磨性和强度显著提升,延长了刀具使用寿命,为高精度加工提供了更好的工具。

1965年:CVD涂层技术的突破

1965年,瑞典Seco Tools公司开发了化学气相沉积(Chemical Vapor Deposition,CVD)氮化钛(TiN)涂层技术。Seco Tools在法格斯塔的研发中心通过CVD工艺,在硬质合金刀具表面沉积TiN涂层,显著提升了刀具的耐磨性和切削速度。这一技术使硬质合金刀具能够在更高温度和更高速度下工作,满足了现代制造业对高效切削工具的需求,标志着涂层技术在硬质合金领域的革命性突破。

1968年:氧化铝涂层问世

1968年,美国Carbide公司推出了CVD氧化铝(Al₂O₃)涂层技术。Carbide公司在宾夕法尼亚的工厂通过CVD工艺,在硬质合金刀具表面沉积氧化铝涂层,提高了刀具在高温环境下的耐用性。氧化铝涂层特别适用于高温合金加工,如航空发动机零件的制造,因其优异的耐高温性和抗化学磨损性,刀具寿命得到显著延长。

1970年:ISO 513标准制定

1970年,国际标准化组织(ISO)制定了ISO 513刀具分类标准。这一标准统一了硬质合金刀具的规格和分类,促进了全球贸易的规范化。ISO 513标准的实施使不同国家的刀具制造商能够在统一标准下生产和销售产品,降低了贸易壁垒,推动了硬质合金刀具的国际市场扩展。

1975年:PVD涂层技术兴起

1975年,日本三菱金属公司开发了物理气相沉积(Physical Vapor Deposition, PVD)TiN涂层技术。三菱金属在东京的研发中心通过PVD工艺,在硬质合金刀具表面沉积TiN涂层,因其适用于干式切削场景而受到欢迎。PVD技术相比CVD工艺具有更低的沉积温度,减少了对基材性能的影响,使硬质合金刀具的应用范围进一步扩大。

1978年:TiAlN涂层提升高温性能

1978年,瑞典Sandvik公司推出了PVD TiAlN涂层技术。Sandvik在桑德维肯的研发中心开发了这种含铝的TiN涂层,因其优异的高温性能,广泛应用于高温合金加工,如航空航天领域的镍基合金切削。TiAlN涂层的引入使硬质合金刀具能够在更高温度下保持稳定性和耐磨性,推动了高性能切削工具的发展。

1980年:日本出口增长

1980年,日本成为硬质合金的重要生产国,其产品大量出口至美国汽车工业。日本三菱金属和住友电气等公司在硬质合金刀具生产上具有技术优势,生产的刀具因高精度和高耐用性受到美国市场的青睐。这一时期,日本硬质合金产业通过出口快速增长,进一步推动了硬质合金的全球化应用。

1983年:PVD TiAlN涂层优化

1983年,德国Plansee公司优化了PVD TiAlN涂层技术。Plansee在奥地利罗伊特的工厂通过改进PVD工艺,提升了TiAlN涂层的耐高温性和硬度,使刀具在切削过程中的性能更加稳定。这一改进使硬质合金刀具能够应对更高速度和更苛刻的切削条件,满足了工业领域日益增长的需求。

1985年:CVD TiC-Al₂O₃复合涂层推出

1985年,美国Kennametal公司推出了CVD TiC-Al₂O₃复合涂层技术。Kennametal在宾夕法尼亚的工厂通过CVD工艺,在硬质合金刀具表面沉积TiC和Al₂O₃复合涂层,增强了刀具的抗化学磨损性能。这种涂层特别适用于不锈钢加工,因其在高温和化学腐蚀环境下的稳定性,刀具寿命得到进一步延长。

1990年:锌熔法回收技术推广

1990年,瑞典Sandvik公司推广了锌熔法回收技术,用于废旧硬质合金的再利用。Sandvik在桑德维肯的工厂通过锌熔法,将废旧硬质合金中的WC和钴分离并回收,大幅提高了资源的利用率。这一技术的推广减少了硬质合金生产对原生钨资源的依赖,推动了行业的可持续发展。

1995年:ISO 9001普及

1995年,国际钨协会(ITIA)成立,旨在促进全球钨及硬质合金行业的交流与合作。ITIA的成立加强了回收技术的研究和推广,推动了硬质合金行业的绿色发展。同年,ISO 9001质量认证在硬质合金行业中普及,许多企业通过认证提高了产品质量和市场竞争力,促进了硬质合金刀具的出口增长。

2003年:纳米级硬质合金开发

2003年,瑞典Sandvik公司开发了纳米级WC-Co硬质合金。Sandvik在桑德维肯的研发中心通过控制WC晶粒尺寸至纳米级,提升了材料的硬度和韧性。纳米级硬质合金因其优异的综合性能,广泛应用于精密加工领域,如电子元件制造,进一步推动了硬质合金技术的高端化发展。

2005年:CVD TiAlN涂层优化

2005年,美国Kennametal公司优化了CVD TiAlN涂层技术。Kennametal在宾夕法尼亚的工厂通过改进CVD工艺,提升了TiAlN涂层的耐高温性能,使刀具能够在更高温度下保持稳定性。这一技术特别适用于航空航天领域的高温合金加工,进一步扩大了硬质合金的应用范围。

2010年:回收技术进步

2010年,全球硬质合金回收量逐步增加,瑞典等国家在回收技术上处于领先地位。Sandvik等公司通过改进锌熔法和其他回收工艺,提高了废旧硬质合金的回收效率,减少了生产过程中的能耗和资源浪费。这一趋势推动了硬质合金行业的绿色制造进程。

2012年:增材制造技术应用

2012年,德国EOS公司利用激光粉末床熔融技术生产了WC-Co多孔模具。EOS在慕尼黑的工厂通过增材制造工艺,制造出具有复杂结构的多孔模具,显著缩短了生产周期,同时降低了材料使用量。增材制造技术的引入为硬质合金生产提供了新的可能性,推动了定制化和高效生产的发展。

2018年:增材制造刀具推出

2018年,瑞典Sandvik公司推出了通过增材制造生产的硬质合金刀具。Sandvik在桑德维肯的工厂利用3D打印技术,生产出具有复杂几何形状的刀具,提升了切削性能和生产灵活性。增材制造刀具的推出标志着硬质合金制造技术的进一步革新,为工业领域带来了更高的效率。

2020年:绿色制造深化

2020年,硬质合金行业的绿色制造趋势进一步深化。全球范围内的回收技术得到优化,回收率持续提升,能耗显著降低。瑞典、德国等国家的企业在回收和再利用方面持续领先,通过技术创新减少了对原生钨资源的依赖,推动了硬质合金行业的可持续发展。

2023年:智能化技术应用

2023年,日本三菱金属公司开发了基于AI的烧结工艺优化技术。三菱金属在东京的研发中心利用人工智能算法,优化了硬质合金的烧结温度和时间,提高了生产效率和刀具性能。智能化技术的应用使硬质合金生产更加精准和高效,为行业注入了新的活力。

硬质合金的发展从19世纪末Henri Moissan首次合成碳化钨开始,经历了20世纪初的工业化突破、二战时期的快速增长、涂层技术的革命性进步,以及21世纪的纳米化、增材制造和绿色智能阶段。通过技术创新和全球化合作,硬质合金成为现代工业不可或缺的材料,持续推动制造业的进步。

全文阅读:硬质合金 物化性能、工艺与应用的全面探索

钨钼制品客制化研发与生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

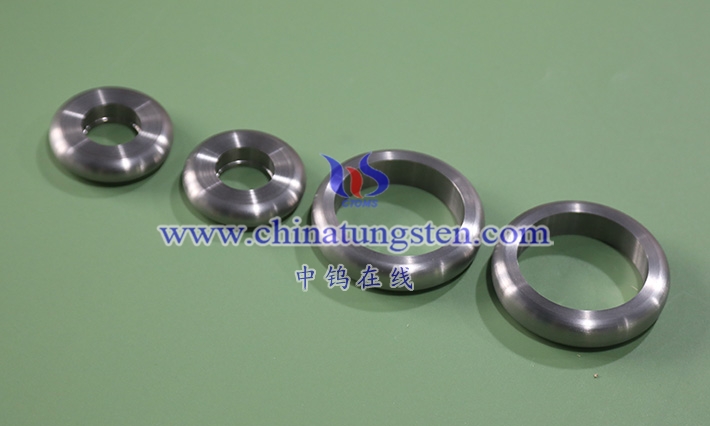

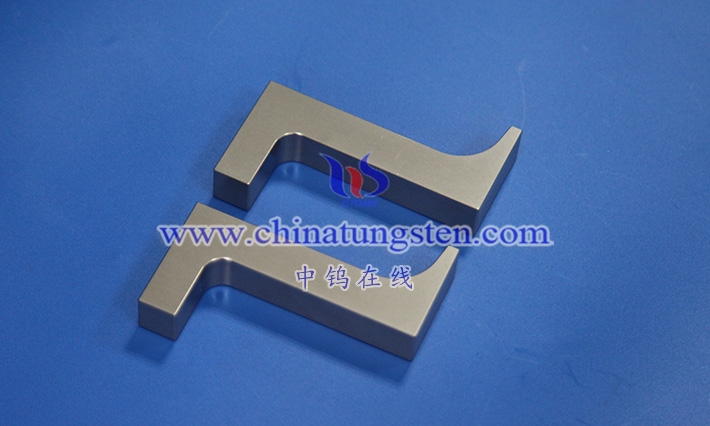

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多硬质合金产品信息, 请访问网站: tungsten-carbide.com.cn

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595