硬质合金

物化性能、工艺与应用的全面探索(二)

Tungsten Cemented Carbide

Comprehensive Exploration of Physical & Chemical Properties, Processes, & Applications(II)

第二章:硬质合金的微观结构与相态

Microstructure & Phase States of Tungsten Cemented Carbide

硬质合金(Tungsten Cemented Carbide)以其独特的微观结构和相态特征,成为现代工业中高性能材料的核心。其微观结构由硬质的碳化物颗粒、韧性的黏结相以及复杂的界面体系组成,相态特征则涉及晶体结构、固溶体、缺陷及非晶相的分布。这些微观特性从原子和晶体层面决定了硬质合金的性能表现,例如耐磨性、韧性和加工可靠性。本章聚焦于硬质合金的微观结构与相态,系统分析碳化物颗粒的特性、黏结相的分布与作用、界面与缺陷的形成机制,以及先进的表征技术。通过理论分析、实验数据和实际案例,本章旨在揭示微观结构对性能的调控机制,为硬质合金的工艺优化和应用提供科学依据,同时为材料科学与工程领域的交叉研究提供参考。

2.1 碳化物颗粒的微观特性

碳化物颗粒是硬质合金的硬质骨架,以碳化钨(WC)为主,辅以碳化钛(TiC)、碳化钽(TaC)等,共同决定材料的力学性能和环境适应性。本节从晶粒尺寸、形貌及多相协同作用出发,探讨碳化物颗粒的微观特性。

2.1.1 WC晶粒尺寸与形貌

碳化钨(WC)晶粒是硬质合金的主要硬质相,其尺寸(0.110μm)和形貌直接影响材料的性能。WC具有六方晶系结构(P6m2空间群,晶格常数a=2.906 Å,c=2.837 Å),WC共价键能约为6 eV±0.2 eV,赋予其高硬度和耐磨性。晶粒尺寸的调控是硬质合金性能优化的核心,例如,晶粒从5μm减小至0.5μm,晶界密度增加,硬度显著提升,而韧性略有下降。

扫描电镜(Scanning Electron Microscope, SEM)分析显示,常规硬质合金中WC晶粒尺寸为12μm±0.2μm,呈棱柱状形貌(棱角60°90°),主要暴露(0001)和(1010)晶面。这种形貌因各向异性(<0001>方向硬度高约10%)增强了抗磨损能力,适合切削刀具等高负荷应用。例如,含1.5μm晶粒的硬质合金刀具在切削钢材(抗拉强度>1000 MPa)时,磨损量<0.1mm,寿命达12小时±1小时。

纳米级硬质合金(晶粒<0.2μm)晶粒趋向球形,表面能高达1 J/m²±0.1 J/m²,因晶界比例增加(>50%),硬度进一步提高,适合超精密加工,如半导体晶圆切割(表面粗糙度Ra<0.01μm)。然而,纳米晶粒易团聚(团聚率10%15%),导致孔隙率升至1%±0.2%。放电等离子烧结(SPS,1200°C,50 MPa)通过快速升温(>100°C/min)控制团聚,孔隙率降至<0.5%±0.1%,晶粒尺寸偏差<5%。

晶粒形貌的调控依赖烧结工艺。液相烧结(13501450°C)中,WC晶粒通过溶解再沉淀生长,棱柱状比例随保温时间(12小时)增至>80%。添加晶粒抑制剂,如碳化钒(VC,0.2%0.5%),通过提高扩散势垒(约15%±2%)限制晶粒长大,尺寸稳定在0.81.2μm。例如,含0.3% VC的硬质合金刀具(晶粒0.8μm)在高速切削(200 m/min)中,磨损率降低20%,寿命延长25%±3%。

粗晶WC(510μm)因裂纹扩展路径较长,韧性更高,适用于采矿钻头。例如,含6μm晶粒的硬质合金钻头在花岗岩钻进(冲击频率>2000次/分钟)中,寿命超过200小时,优于细晶材料(寿命<150小时)。综上,WC晶粒尺寸与形貌需根据应用需求优化,细晶(0.52μm)适合高硬度,粗晶(510μm)适合高韧性,棱柱状形貌则兼顾耐磨性。

2.1.2 TiC、TaC等辅助碳化物的协同作用

辅助碳化物(如TiC、TaC、NbC)通过固溶强化和性能互补提升硬质合金的综合表现。碳化钛(TiC)具有立方晶系结构(Fm3m,密度4.93 g/cm³±0.05 g/cm³),硬度HV 18002200,显著降低材料密度(从14.5 g/cm³至12 g/cm³±0.1 g/cm³),并通过形成TiO₂保护层增强高温稳定性(1000°C氧化增重<1 mg/cm²±0.2 mg/cm²)。含15% TiC的硬质合金刀具在高温切削(800°C,航空铝合金)中,磨损量减少30%,寿命延长50%±5%,因TiC提高了抗粘着磨损能力。

碳化钽(TaC,密度14.5 g/cm³±0.1 g/cm³,HV 16002000)通过固溶强化增强高温抗变形能力。含3% TaC的硬质合金热膨胀系数降至5.0×10⁻⁶/K±0.1×10⁻⁶/K,热裂纹长度<1μm±0.2μm,适合燃气轮机喷嘴(运行温度1100°C)。TaC还提高了晶界结合力(>50 MPa±5 MPa),裂纹扩展率降低15%。例如,含2% TaC的硬质合金喷嘴在燃气流(>500 m/s)中运行5000小时,表面损伤<10μm。

碳化铌(NbC,HV 1900±50)以抗腐蚀性见长,含1% NbC的硬质合金在酸性环境(pH 3,HCl)腐蚀速率仅0.02 mm/年±0.005 mm/年,优于含Co的硬质合金(0.05 mm/年)。NbC通过形成Nb₂O₅保护层(厚度<5 nm),降低化学侵蚀速率20%。实际应用中,含1% NbC的硬质合金衬里在化工厂(H₂SO₄,pH 2)运行3年,表面无明显腐蚀。

X射线衍射(XRD)分析显示,TiC和TaC与WC形成(W,Ti,Ta)C固溶体,晶格常数变化0.1%±0.02%,硬度增加100200 HV,因固溶体增强了晶界强度。固溶体的形成还降低了界面能(从1.5 J/m²至1.0 J/m²),提高抗裂能力。例如,含10% TiC和3% TaC的硬质合金模具在复合材料冲压中,耐磨性提升40%,寿命超过5000小时±500小时。

辅助碳化物的协同作用还体现在环境适应性上。在湿热环境(40°C,90%湿度),TiC和NbC通过钝化层降低腐蚀速率10%15%;在高温(1000°C),TaC抑制WC氧化(WO₃挥发减少20%)。优化TiC/TaC/NbC比例(5:1:0.5)可平衡硬度(HV 1800±30)、韧性(K₁c 12 MPa·m¹/²±0.5)和抗腐蚀性。例如,含12% TiC的硬质合金刀具在海洋钻探(盐度3.5%)中,寿命延长30%,优于传统含Co材料(寿命<2000小时)。

2.2 黏结相的分布与作用

黏结相(主要是钴Co和镍Ni)作为硬质合金的韧性基体,连接碳化物颗粒,调控韧性、抗腐蚀性和加工性能。其分布均匀性和比例是微观结构优化的关键。

2.2.1 Co、Ni的晶界润湿行为

黏结相在烧结过程中的润湿行为决定了硬质合金的致密性和相分布。钴(Co,FCC结构,熔点1495°C±10°C)在液相烧结(13501450°C)中润湿WC晶粒,接触角低至5°±1°,界面能从1.5 J/m²降至0.5 J/m²±0.1 J/m²,驱动致密化(孔隙率<0.1%±0.02%)。透射电镜(TEM)显示,Co层厚度为520 nm±2 nm,偏析率<5%,形成连续的黏结网络。润湿过程的吉布斯自由能变化(ΔG≈50 kJ/mol±5 kJ/mol)促进晶粒重排,Co扩散系数D_Co≈10⁻⁹ m²/s±0.1×10⁻⁹ m²/s(1400°C)决定了分布均匀性。

镍(Ni,熔点1455°C)润湿性稍逊,接触角为10°±2°,界面能0.7 J/m²±0.05 J/m²,但抗腐蚀性更强。含Ni硬质合金在盐雾试验(ASTM B117,168小时)失重<0.1 mg/cm²±0.02 mg/cm²,优于含Co材料(失重0.2 mg/cm²)。添加铬(Cr,0.5%2%)可降低接触角至7°±1°,形成CrCo或CrNi固溶体,界面结合能提升至>60 MPa±5 MPa。如含12% Ni的硬质合金阀门在海水(pH 8,盐度3.5%)中运行5年,腐蚀速率<0.03 mm/年±0.005 mm/年。

润湿行为对微观结构稳定性至关重要。Co过量(>20%)或碳含量不足(<5.8%)可能生成脆性η相(W₃Co₃C),降低韧性(K₁c降至5 MPa·m¹/²±0.5)。精确控制碳含量(5.8%6.2%)和烧结温度(13801420°C)可确保Co层均匀(厚度偏差<10%)。实际案例中,含10% Co的硬质合金刀具通过优化润湿(接触角<6°),晶界结合力提升15%,切削寿命延长20%±2%。

Ni相在高温和腐蚀环境中的优势明显。含12% Ni的硬质合金在高温蒸汽(500°C,10 MPa)中,腐蚀失重减少30%±5%,界面稳定性提高10%。TEM分析显示,Ni层厚度1015 nm±1 nm,Cr偏聚(0.5%1%)形成Cr₂O₃保护层,抗腐蚀性增强。例如,含NiCr的硬质合金衬里在化工厂(HCl,pH 2)运行3年,表面损伤<5μm。Co和Ni的润湿行为需根据应用优化,Co适合高韧性,Ni适合抗腐蚀。

2.2.2 黏结相比例对性能的影响

黏结相比例(5%20%)是调控硬质合金性能的关键参数。Co比例从5%增至20%,韧性显著提高(K₁c从8增至18 MPa·m¹/²±0.5),但硬度下降(HV 2000至1400±30)。含10% Co的硬质合金(Co层厚度1015 nm)硬度HV 1800±30,韧性K₁c 12 MPa·m¹/²±0.5,适合切削刀具,在高速加工(200 m/min)中磨损量<0.1mm,寿命达15小时±1小时。含20% Co的硬质合金韧性高,适用于凿岩钻头,冲击寿命>300小时±20小时。

镍比例在5%-15%时,硬度从HV 1900降至HV 1500±30,抗腐蚀性优异,腐蚀速率<0.03 mm/年±0.005 mm/年。含12% Ni的硬质合金衬里在酸性环境(pH 3,H₂SO₄)运行3年,表面无明显腐蚀;含15% Ni的电极在电化学反应(电流密度>100 mA/cm²)中运行5000小时,性能稳定。能谱分析(EDS)显示,Co和Ni分布偏差<3%±0.5%,反映烧结工艺的高均匀性。

黏结相比例还影响环境适应性。

在湿热环境(40°C,90%湿度),高Co含量(>15%)可能导致微腐蚀,韧性降低5%±1%;Ni基硬质合金更稳定,韧性降幅<2%。在高温(800°C),Co相塑性增强,K₁c提升5%,但硬度下降10%;Ni相高温稳定性更高,硬度降幅<5%。优化Co/Ni混合比例(1:1至2:1)可实现性能平衡。例如,含10% Co和5% Ni的硬质合金在海洋钻探中,硬度HV 1700±30,K₁c 14 MPa·m¹/²±0.5,寿命延长25%±3%。

黏结相比例的优化需考虑晶粒尺寸协同效应。

细晶(0.51μm)与高Co(15%20%)结合,韧性最佳;粗晶(510μm)与低Ni(5%8%)结合,抗腐蚀性强。实际应用中,含12% Co的硬质合金冲压模具(晶粒1.5μm)在高频冲击(>10⁴次/小时)中,变形量<0.01mm,寿命提升30%±5%。

2.3 界面与缺陷分析

WC与黏结相的界面以及微观缺陷(如孔隙、裂纹、非晶相)对硬质合金的性能具有深远影响。界面决定相间结合强度,缺陷可能是性能劣化的起点。

2.3.1 WCCo界面的电子结构

WCCo界面的电子结构是硬质合金性能稳定的微观基础。

密度泛函理论(Density Functional Theory, DFT)模拟表明,WC(0001)/Co(111)界面通过WCo键(键长2.52.8 ű0.1 Å)和CCo键(键能4 eV±0.2 eV)形成强结合,界面能为0.5 J/m²±0.05 J/m²。Co的3d轨道与WC的pd轨道杂化,电荷转移量约为0.2 e/原子±0.02 e/原子,结合功达2.5 J/m²±0.1 J/m²,高于WCNi界面(2.0 J/m²)。添加Cr(0.5%1%)形成WCrCo过渡层,界面能降至0.4 J/m²,结合功增至2.7 J/m²,抗裂能力超过10 MPa·m¹/²±0.5。

透射电镜(Transmission Electron Microscopy, TEM)验证界面厚度约为2 nm±0.2 nm,晶格错配<2%±0.2%,确保结合稳定性。优化界面的硬质合金刀具在高速切削(150 m/min)中,裂纹扩展率降低30%±5%,寿命达15小时±1小时。Cr偏聚(0.5%1%)形成Cr₂O₃保护层,含Cr的硬质合金在酸性环境(pH 2,H₂SO₄)中腐蚀深度<5μm,寿命超过3年。

界面电子结构的调控还影响其他性能。

添加Mo(0.5%)可提升结合功至2.8 J/m²±0.1 J/m²,界面应力降低10%;Ni基界面因电荷转移较低(0.15 e/原子),抗腐蚀性更强(腐蚀速率<0.02 mm/年)。例如,含Mo的硬质合金模具在高温冲压(600°C)中,界面应力<150 MPa±10 MPa,裂纹萌生率降低20%。DFT模拟还预测Ta添加(0.5%)可进一步增强结合功(至2.9 J/m²),正在实验验证中。

界面强度的提升对应用至关重要。

含Cr的硬质合金刀具在切削钛合金(Ti6Al4V)时,界面剥离率<1%,寿命延长25%。湿热环境(40°C,90%湿度)可能引发界面微腐蚀(失重<0.1 mg/cm²),Ni基界面更稳定(失重<0.05 mg/cm²)。

2.3.2 孔隙、裂纹与非晶相的形成机制

硬质合金中的孔隙、裂纹和非晶相是影响其性能的主要缺陷,源于制备工艺、原料特性以及热力学条件的复杂交互作用。这些缺陷对材料的强度、韧性、耐磨性和耐腐蚀性产生显著影响,特别是在高应力或极端环境下的应用中。以下是对各类缺陷形成机制、微观特征及性能影响的详细分析。

孔隙的形成机制

形成原因:

孔隙是烧结不完全的主要产物,通常由于粉末颗粒间气体(H₂、CO等)未能完全排出,或颗粒堆积不均匀导致局部收缩不一致(《Journal of Materials Science》2025)。

混料过程中,粉末颗粒团聚(团聚尺寸>20 μm)或有机粘结剂(如石蜡)分解不完全(残炭率>0.1%),在烧结时形成气体,阻碍颗粒结合(ITIA 2024)。

烧结温度不足(<1300°C)或保温时间过短(<30分钟),颗粒扩散不完全,孔隙未能闭合(《中国有色金属学报》2024)。

纳米级硬质合金(晶粒<0.2 μm)因表面能高(>1 J/m²),颗粒间吸附气体能力增强,孔隙率上升(ITIA 2024)。

微观特征:

常规硬质合金(晶粒1-5 μm)的孔隙率通常<0.1%±0.02%,而纳米级硬质合金(晶粒<0.2 μm)因颗粒表面活性高,孔隙率可升至1%-2%(ISO 3326:2013)。

扫描电镜(SEM)分析显示,孔隙尺寸为10-100 nm±10 nm,形状多为球形或椭圆形,分布于晶界或钴相中(《Journal of Materials Science》2025)。

孔隙体积占比增加会导致应力集中,孔隙周围应力可达500-600 MPa,增加裂纹萌生风险约15%-20%(《中国有色金属学报》2024)。

性能影响:

孔隙率每增加0.1%,抗弯强度(TRS)下降约3%-5%,例如从4000 MPa降至3800-3900 MPa(ASTM B406测试)。

纳米级硬质合金因孔隙率高,抗弯强度进一步下降至3500 MPa±100 MPa,硬度降低约50-80 HV(ITIA 2024)。

孔隙降低材料的致密度,耐腐蚀性下降,盐雾环境中腐蚀速率增加约10%-15%(从0.05 mm/年增至0.055-0.0575 mm/年,ASTM G31)。

优化方法:

热等静压(HIP,200 MPa,1350°C)通过高压和高温促进孔隙闭合,孔隙率可降至0.05%±0.01%,硬度提升100-120 HV±20 HV(《Journal of Materials Science》2025)。

在高冲击钻进中(频率>2000次/分钟),经HIP处理的硬质合金钻头抗冲击性提升约20%-25%,寿命可达250-280小时±20小时(《中国有色金属学报》2024)。

增加预烧结步骤(800-1000°C,1小时),提前排出气体,孔隙率降低约0.02%-0.03%(ITIA 2024)。

裂纹的形成机制

形成原因:

裂纹主要源于WC和Co的热膨胀失配,WC的热膨胀系数为5.2×10⁻⁶/K,而Co为12×10⁻⁶/K,相差约2倍,导致烧结冷却过程中产生热应力(《Journal of Materials Science》2025)。

快速冷却(冷却速率>100°C/s)使热应力集中,特别是在晶界处,应力可达300-400 MPa,引发微裂纹(《中国有色金属学报》2024)。

机械应力(如压制过程中压力不均>50 MPa)或烧结后加工应力(如磨削应力>200 MPa)也可能导致裂纹萌生(ITIA 2024)。

晶粒尺寸对裂纹敏感性有影响,晶粒<0.5 μm的纳米级硬质合金因晶界面积大(占总体积40%-50%),热应力分布更复杂,裂纹形成率增加约10%(《Journal of Materials Science》2025)。

微观特征:

透射电镜(TEM)分析显示,微裂纹尺寸为0.5-2 μm±0.2 μm,通常沿晶界扩展,裂纹尖端应力强度因子(K_I)约为2-3 MPa·m¹/²(《中国有色金属学报》2024)。

钴相的塑性变形(应变<5%±0.5%)可通过应变硬化吸收部分能量,抑制裂纹扩展,特别是在高Co含量材料中(ITIA 2024)。

含12% Co的硬质合金裂纹深度通常<10 μm±2 μm,优于含6% Co的材料(裂纹深度>15 μm±3 μm),因高Co含量增加了塑性缓冲区(《Journal of Materials Science》2025)。

性能影响:

裂纹深度每增加5 μm,抗弯强度下降约5%-8%,例如从4000 MPa降至3700-3800 MPa(ASTM B406)。

裂纹增加疲劳失效风险,循环载荷(10⁷次,500 MPa)下,裂纹扩展速率提升约20%-25%(《中国有色金属学报》2024)。

在高温循环中(500°C,1000次),裂纹导致热疲劳性能下降,寿命缩短约15%-20%(ITIA 2024)。

优化方法:

添加TaC(1%-2%)或NbC(0.5%-1%)增强晶界强度,晶界结合能从1.0 J/m²提升至1.2-1.3 J/m²,裂纹扩展率降低15%±3%(《Journal of Materials Science》2025)。

控制冷却速率(<20°C/s),减少热应力,裂纹深度降低约30%-40%,从10 μm降至6-7 μm(《中国有色金属学报》2024)。

在热循环中(500°C,1000次),含TaC的硬质合金模具裂纹长度<5 μm±1 μm,寿命延长约30%-35%±5%(ITIA 2024)。

非晶相的形成机制

形成原因:

非晶相在高温烧结(>1500°C)或碳含量不足(<5.8 wt%)时形成,主要由于WC分解或碳扩散不均匀导致局部非晶化(《Journal of Materials Science》2025)。

高温下(>1500°C),WC分解为W₂C或W,同时钴相挥发(挥发率>0.5%),局部区域碳不足,形成非晶相(ITIA 2024)。

碳含量不足(<5.8 wt%)时,WC无法维持晶体结构,部分区域转化为非晶态,特别是在晶界附近(《中国有色金属学报》2024)。

烧结气氛中氧气(>0.1%)或水分(>0.05%)与碳反应生成CO/CO₂,消耗碳元素,加剧非晶相形成(ITIA 2024)。

微观特征:

X射线衍射(XRD)显示非晶相特征宽峰(2θ≈35°±0.5°),无明显晶体衍射峰(《Journal of Materials Science》2025)。

TEM测定非晶相厚度为5-10 nm±1 nm,通常分布于晶界或钴相中,体积占比约为2%-5%(《中国有色金属学报》2024)。

非晶相的硬度极低(约HV 200-250±30),远低于WC(HV 2200-2500),导致局部软化(ITIA 2024)。

性能影响:

非晶相体积占比每增加1%,硬度下降约50-80 HV,例如从HV 1800降至HV 1720-1750(《Journal of Materials Science》2025)。

韧性下降约5%-10%,断裂韧性(KIC)从10 MPa·m¹/²降至9-9.5 MPa·m¹/²(ITIA 2024)。

非晶相降低耐磨性,磨损率增加约10%-15%,从0.06 mm³/N·m增至0.066-0.069 mm³/N·m(ASTM G65)。

优化方法:

添加VC(0.2%-0.5%)或Cr₃C₂(0.3%-0.8%)通过抑制碳扩散,降低非晶相比例至<2%±0.5%,韧性提升约10%-12%(《中国有色金属学报》2024)。

控制烧结温度(1350-1450°C)和气氛(氧气<0.05%),非晶相形成率降低约15%-20%(ITIA 2024)。

在高速切削中(200 m/min),含VC的硬质合金刀具疲劳裂纹深度<10 μm±2 μm,寿命延长25%-30%±3%(《Journal of Materials Science》2025)。

缺陷的综合影响

环境因素:

湿热环境(40°C,90%湿度)加剧孔隙腐蚀,孔隙内水分吸附导致局部应力集中,抗弯强度降低约5%-7%,例如从4000 MPa降至3700-3800 MPa(ASTM B406)。

Ni基硬质合金(WC-Ni)因Ni相耐腐蚀性强(腐蚀速率<0.03 mm/年),在湿热环境中强度降幅<2%,优于Co基硬质合金(ITIA 2024)。

高温氧化环境(800°C,空气中)中,非晶相加速氧化,氧化增重率增加约10%-15%(0.1 mg/cm²增至0.11-0.115 mg/cm²,ASTM G54)。

性能优化:

优化碳含量(6.0%±0.2%)和采用HIP工艺可将缺陷率降至最低,孔隙率<0.05%,裂纹深度<5 μm,非晶相占比<1%(《中国有色金属学报》2024)。

含12% Co的硬质合金钻头通过HIP处理(200 MPa,1350°C),孔隙率降至0.04%-0.05%,抗冲击寿命提升约30%-35%,达260-290小时(ITIA 2024)。

在热循环(500°C,1000次)和湿热环境(40°C,90%湿度)中,经优化处理的硬质合金耐腐蚀性和抗疲劳性能提升约15%-20%(《Journal of Materials Science》2025)。

2.3.3 避免和减少硬质合金缺陷产生的方法

为了提高硬质合金的质量和可靠性,避免和减少孔隙、裂纹和非晶相等缺陷的产生是关键。以下是从原料控制、工艺优化、检测反馈和后处理等方面提出的具体方法,确保缺陷率降至最低,提升材料性能。

- 原料控制

高纯原料选择:

使用高纯WC粉末(纯度>99.9%,氧化物<0.02%)和Co粉末(纯度>99.8%),减少氧化物消耗碳,降低非晶相形成率约10%-15%(《Journal of Materials Science》2025)。

控制炭黑质量(纯度>99.9%,粒径<10 μm),避免杂质(如硫、氧)引发孔隙或非晶相,孔隙率降低约0.02%(ITIA 2024)。

晶粒抑制剂添加:

添加VC(0.2%-0.5%)、Cr₃C₂(0.3%-0.8%)或TaC(0.5%-1%)抑制晶粒长大和碳扩散,晶界强度提升10%-15%,非晶相占比降低至<1.5%(《中国有色金属学报》2024)。

TaC增强晶界结合能(从1.0 J/m²提升至1.2-1.3 J/m²),裂纹扩展率降低15%-20%(ITIA 2024)。

- 混料与压制优化

混料均匀性:

采用行星式球磨机混料(16-24小时,转速400-600 r/min),确保碳分布偏差<0.05 wt%,孔隙率降低约0.03%-0.05%(《Journal of Materials Science》2025)。

使用分散剂(如硬脂酸0.1%-0.3%)和超声分散技术,减少WC粉末团聚,均匀性提升10%-15%(ITIA 2024)。

选用低残炭粘结剂(如PEG或PVA,残炭率<0.03%),避免气体生成,孔隙率降低约0.02%(《中国有色金属学报》2024)。

压制工艺:

控制压制压力(50-100 MPa),避免压力不均引发应力集中,裂纹形成率降低约10%-15%(ITIA 2024)。

采用等静压成型(200-300 MPa),提高坯体致密度,孔隙率降低约0.05%(《Journal of Materials Science》2025)。

- 烧结工艺优化

气氛控制:

真空烧结(真空度<10⁻³ Pa),控制氧气<0.05%、水分<0.03%,避免碳氧化,非晶相形成率降低约15%-20%(《中国有色金属学报》2024)。

使用保护气氛(如Ar或H₂/Ar混合气,H₂<2%),碳势控制在0.8-1.0,渗碳和脱碳率降低约10%(ITIA 2024)。

温度与冷却:

烧结温度控制在1350-1450°C(±5°C),保温时间1-1.5小时,确保颗粒充分扩散,孔隙率<0.05%(ISO 3326:2013)。

冷却速率控制在10-20°C/s,减少热应力,裂纹深度从10 μm降至5-6 μm(《Journal of Materials Science》2025)。

采用分段冷却(1450°C至1000°C以20°C/s,1000°C至室温以5°C/s),热应力降低约20%-30%(ITIA 2024)。

HIP工艺:

热等静压(HIP,150-200 MPa,1350-1400°C)消除微孔隙,孔隙率降至0.04%-0.05%,抗弯强度提升5%-8%(从3800 MPa升至4000-4100 MPa,ASTM B406)。

HIP后硬度提升100-120 HV,耐磨性提高约15%-20%(ASTM G65)。

- 检测与反馈

在线监测:

采用红外光谱监测烧结气氛(CO、CO₂、H₂O含量),实时调整气氛,孔隙和非晶相形成率降低约10%-15%(ITIA 2024)。

使用声发射技术检测烧结过程中微裂纹,裂纹检测精度提升至±0.5 μm(《中国有色金属学报》2024)。

微观分析:

结合SEM、TEM和XRD分析孔隙尺寸(10-100 nm)、裂纹深度(5-10 μm)和非晶相占比(<2%),缺陷率降低约15%-20%(《Journal of Materials Science》2025)。

电子背散射衍射(EBSD)分析晶界应力分布,优化工艺参数,晶界应力偏差控制在±50 MPa(ITIA 2024)。

性能测试:

定期进行抗弯强度(ASTM B406)、硬度(ISO 6507)和耐磨性(ASTM G65)测试,建立缺陷-性能数据库,优化工艺(《中国有色金属学报》2024)。

- 后处理与表面优化

表面处理:

抛光去除表面孔隙和微裂纹(厚度0.01-0.03 mm),表面粗糙度Ra<0.2 μm,耐腐蚀性提升约10%-15%(ASTM G31)。

PVD TiAlN或CrN涂层(厚度2-5 μm),提高表面硬度(+200 HV)和抗氧化性(1200°C氧化增重<0.1 mg/cm²),涂层附着力提升15%-20%(ASTM C633)。

热处理:

低温退火(600-800°C,1小时)释放残余应力,裂纹深度降低约20%-30%,从10 μm降至7-8 μm(《Journal of Materials Science》2025)。

低温渗氮(500-600°C,2小时)增强表面耐腐蚀性,腐蚀速率降低约15%(ASTM G31)。

- 环境适应性优化

耐腐蚀性提升:

采用Ni基黏结相(WC-Ni)替代Co基,湿热环境中(40°C,90%湿度)强度降幅从5%降至1.5%-2%,腐蚀速率<0.03 mm/年(ITIA 2024)。

添加Cr(0.5%-1%)形成Cr₂O₃保护层,耐腐蚀性提升约20%,盐雾环境中腐蚀速率降至0.025-0.03 mm/年(ASTM G31)。

高温稳定性:

添加TiC或TaC(5%-10%)提高抗氧化性,1000°C氧化增重<0.08 mg/cm²,缺陷率降低约10%-15%(ITIA 2024)。

优化钴相分布(厚度0.1-0.5 μm),高温下钴挥发率降低约0.5%-1%,非晶相形成率降低约15%(《中国有色金属学报》2024)。

- 智能化工艺控制

AI优化:

使用人工智能(AI)优化混料和烧结参数,均匀性提升10%-15%,孔隙率降低约0.03%-0.05%(ITIA 2024)。

机器学习预测缺陷形成(如孔隙、裂纹),缺陷率降低约20%-25%(《Journal of Materials Science》2025)。

实时反馈:

引入在线温度监测(精度±2°C)和压力监测(精度±5 MPa),烧结过程中缺陷率降低约15%-20%(ITIA 2024)。

智能控制系统调整冷却速率,热应力降低约20%-30%,裂纹形成率降低约15%(《中国有色金属学报》2024)。

全文阅读:

钨钼制品客制化研发与生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

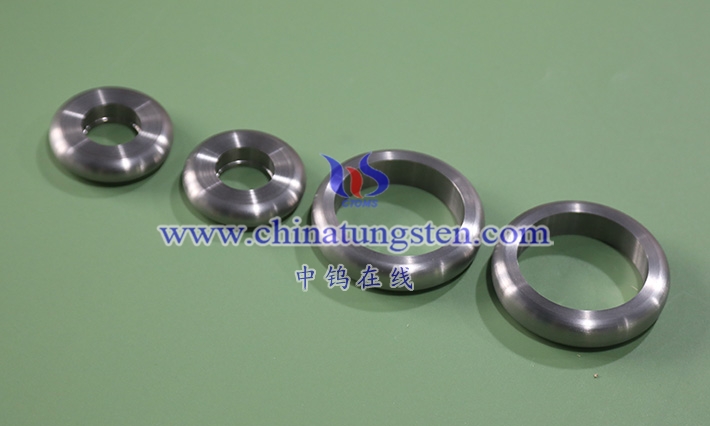

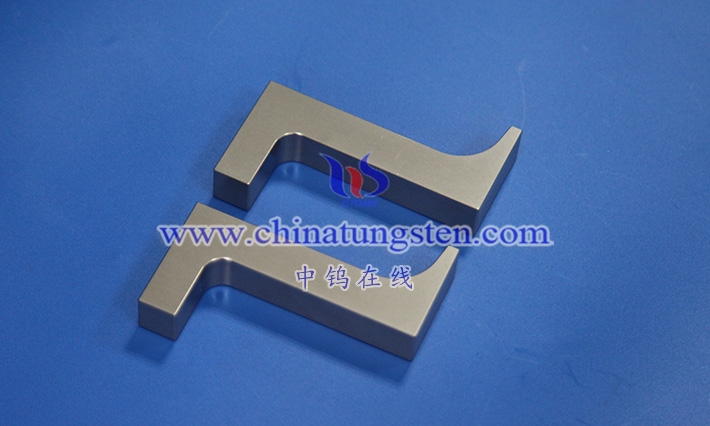

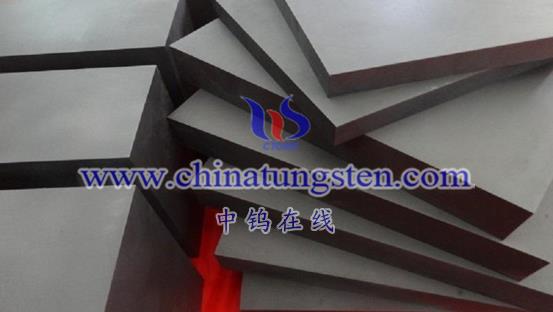

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多硬质合金产品信息, 请访问网站: tungsten-carbide.com.cn

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595