硬质合金

物化性能、工艺与应用的全面探索(三)

Tungsten Cemented Carbide

Comprehensive Exploration of Physical & Chemical Properties, Processes, & Applications(III)

第三章:硬质合金的物理与化学性质

硬质合金(Tungsten Cemented Carbide)以其卓越的物理与化学性质,成为切削工具、耐磨零件、采矿装备、航空航天、化工设备、核电设施及深海装置的核心材料。这些性质涵盖力学性能(硬度、韧性、抗压强度、抗弯强度)、热学性能(热导率、热膨胀系数、高温稳定性、抗热震性)、化学稳定性(耐腐蚀性、抗氧化性)和电学与磁学性能(导电性、Co相磁性),源于碳化钨(WC)的共价键刚性和钴(Co)或镍(Ni)黏结相的塑性协同。

本章细化分析每一项物化特性、检验检测方法、各向性能影响因素及扩展的应用案例,深入探讨理论基础、测试技术、调控机制、环境适应性和工况表现。通过详尽的理论模型、精确的实验数据、丰富的跨领域案例和性能影响分析,本章揭示物化性质的内在机制,为硬质合金的性能优化、极端工况适配及跨学科研究提供全面参考。

3.1 硬质合金的力学性能

力学性能是硬质合金在高负荷、冲击、磨损和复杂应力环境中保持可靠性的基石,广泛应用于切削、采矿、冲压、航空和深海钻探。本节逐一分析硬度、韧性、抗压强度和抗弯强度,新增检验检测方法和影响因素。

3.1.1 硬质合金的硬度

硬度是指材料抵抗外部物体压入或划伤其表面的能力,是衡量材料机械性能的重要指标之一。硬度通常反映了材料的强度、耐磨性和耐变形性,常通过抗压、抗剪或抗塑性变形的能力来表征。常见的测量方法包括布氏硬度(HB)、洛氏硬度(HR)、维氏硬度(HV)和肖氏硬度(HS),其数值根据压头类型(如钢球或金刚石)、载荷大小和压痕面积计算得出(ISO 6507、ASTM E10)。例如,硬质合金的维氏硬度通常为HV 1200-2400,取决于晶粒尺寸和黏结相含量。硬度与材料微观结构(如晶粒尺寸、相组成)和热处理密切相关,是选择材料和评估耐用性的关键依据。

硬质合金的维氏硬度(HV)为1500-2500±30,远超高速钢(HV 800-1000)、陶瓷(HV 1200-1800)和钛合金(HV 300-400),是其耐磨性的核心。硬度源于WC的共价键网络(WC键能6.0 eV±0.2 eV,键长2.0 ű0.05 Å),其六方晶系结构(P6m2,杨氏模量700 GPa±10 GPa)提供抗塑性变形能力。含10% Co的硬质合金硬度为HV 1800±30,含20% Co的降至HV 1400±30,因Co相的软性(HV 300-400,面心立方FCC结构)降低抗压能力。

硬质合金硬度的温度稳定性突出。

在600°C,含6% Co的硬质合金硬度维持HV 1500±30,800°C降至HV 1200±20,1000°C降至HV 1000±30,优于高速钢(600°C降至HV 500)和陶瓷(1000°C降至HV 800)。添加Cr₃C₂(0.5%1%)通过固溶强化(Cr原子半径1.28 Å,晶格应变<2%±0.2%)提升硬度至HV 1900-2200±50。例如,含8% Co和0.5% Cr₃C₂的硬质合金刀具(HV 1900)在高速切削不锈钢(抗拉强度>1000 MPa,切削速度200 m/min,摩擦系数<0.3±0.05)中,磨损量<0.1mm±0.02mm,寿命达15小时±1小时,优于陶瓷刀具(寿命<5小时,磨损量>0.3mm)。

环境对硬度影响需关注。

湿热环境(40°C,90%湿度,168小时)引发Co相微腐蚀(失重<0.1 mg/cm²±0.02 mg/cm²,腐蚀深度<1μm±0.2μm),硬度降幅<2%±0.5%;极寒(40°C)因Co相脆化(塑性应变降<3%±0.3%),硬度略升1%±0.3%;高压(>100 MPa,深海5000 m)无显著变化(降<0.5%±0.1%);辐射(核电,10⁴ Gy,γ射线)引发点缺陷,硬度降<1%±0.2%。

含Ni的硬质合金(12% Ni,HV 1700±30)在海洋环境(盐度3.5%,pH 8,含Cl⁻ 19 g/L)更稳定,硬度降幅<1%。实际应用中,含6% Co的硬质合金滚轮在采矿(花岗岩,岩石硬度>1000 MPa,冲击频率>1000次/分钟)中,磨损深度<0.05mm±0.01mm,寿命>300小时±20小时,优于高速钢(寿命<50小时)。

硬度优化需权衡韧性。

添加TiC(10%15%,硬度20 GPa±1 GPa)提升硬度至HV 2000±50,同时降低密度(至12 g/cm³±0.1 g/cm³),适合航空轻量化部件,如涡轮叶片模具(载荷>2000 MPa,形变公差<0.01mm)。含15% TiC的硬质合金模具在复合材料冲压(600°C,频率>10⁴次/小时)中,表面粗糙度Ra<0.1μm±0.02μm,寿命提升40%±5%,优于钢模具(Ra>0.5μm,寿命<2000小时)。跨领域对比显示,硬质合金硬度优于高强钢(HV 600800)和钛合金(HV 300400),但逊于金刚石(HV >8000)。

3.1.1.1 硬度表示方法

硬度有多种表示方法,适配不同测试场景和材料对比:

维氏硬度(HV)

维氏硬度(HV)是一种精确测量材料硬度的标准方法,通过使用金刚石四棱锥压头(顶角136°)在规定载荷(通常为5-100 kgf,范围可扩展至1-120 kgf)下压入材料表面,保持10-15秒后,测量压痕对角线长度(d,单位mm)来计算硬度值。公式为:HV = 1.8544 × F / d²,其中F为施加载荷(kgf),d为压痕对角线平均长度(mm),结果以kgf/mm²表示,通常直接标注为HV值(ISO 6507-1:2018)。

维氏硬度适用于多种材料,包括硬质合金、钢、陶瓷和薄层材料,因其压痕小(直径0.01-1 mm)、精度高(误差<5%)且测试范围宽(HV 10-3000+)。例如,常规硬质合金的HV为1200-2000,而纳米级硬质合金(晶粒0.05-0.2 μm)可达2000-2400(《Journal of Materials Science》2025)。其优点在于能测试微小区域(如涂层)或薄片(厚度>0.1 mm),但测试时间较长且对表面平整度要求较高(Ra<0.8 μm,ITIA 2024)。

洛氏硬度(HRC/HRB)

洛氏硬度(HRC/HRB)是一种测量材料硬度的常用方法,通过压头(金刚石圆锥或钢球)在初始载荷(10 kgf)和总载荷(60-150 kgf)下压入材料,测量压痕深度差来确定硬度值(ASTM E18-22)。其特点是测试快速、压痕较小、操作简便,广泛用于金属材料。

HRC:使用金刚石圆锥压头(顶角120°),总载荷150 kgf,适用于高硬度材料(如淬火钢、硬质合金)。HRC值通过公式计算:HRC = 100 – (h/0.002),其中h为压痕深度(mm)。HRC范围通常为20-70,例如硬质合金HRC 60-70,相当于维氏硬度HV 1200-2400。

HRB:使用1/16英寸钢球压头,总载荷100 kgf,适用于较软材料(如退火钢、铜合金)。HRB值计算公式为:HRB = 130 – (h/0.002),范围为20-100。例如,退火钢的HRB值约为70-90(ITIA 2024)。

洛氏硬度的优点是直接读取数值,精度较高(误差<3%),但不适合薄材料或微小区域(ISO 6508-1:2016)。

布氏硬度(HB)

布氏硬度(HB)是一种测量材料硬度的方法,通过将硬质钢球或碳化钨球压头(直径通常为2.5、5或10 mm)在规定载荷(F,通常500-3000 kgf)下压入材料表面,保持一定时间(10-30秒),然后测量压痕直径(d,单位mm)来计算硬度。公式为:HB = (2F) / (πD(D – √(D² – d²))),其中D为压头直径(mm),F为载荷(kgf),d为压痕直径(mm),结果以kgf/mm²表示(ASTM E10-18)。

布氏硬度适用于较软或中等硬度材料(如钢、铸铁、有色金属),范围通常为HB 30-650。例如,未淬火钢的HB约为120-200,而硬质合金因硬度过高(HV 1200-2400)通常不适用此方法(ITIA 2024)。其优点是压痕面积大,反映材料平均性能,适合非均匀材料,但不适合薄件或高硬度材料(误差约3%-5%,ISO 6506-1:2014)。

莫氏硬度(Mohs)

莫氏硬度(Mohs)是一种定性测量材料硬度的相对标度,由德国矿物学家弗里德里希·莫斯(Friedrich Mohs)于1812年提出,通过比较材料抗划痕能力来评定硬度。该方法以10种标准矿物为基准,硬度从1(最软)到10(最硬)分级:1-滑石、2-石膏、3-方解石、4-萤石、5-磷灰石、6-正长石、7-石英、8-黄玉、9-刚玉、10-金刚石。测试时,用标样划材料表面,若能划出痕迹,则材料硬度低于标样。

莫氏硬度简单直观,适用于矿物和部分工程材料,但精度较低,仅为相对值。例如,硬质合金的莫氏硬度约为9-9.5,接近刚玉,远高于钢(约5-6)(ITIA 2024)。其局限在于无法量化硬度差(如9和10间的差距远大于1和2),且不适合非均质材料或薄层测试(误差约±0.5)。

换算需注意非线性关系,HV≈10·HRC+900(误差<5%),HB和Mohs换算误差>10%。实际应用以HV为主,HRC/HS辅助,确保性能一致性>95%±2%。

3.1.1.2 硬度检验检测方法

硬度检测确保测量精度,方法包括:

维氏硬度测试(ISO 3878)

含10% Co的硬质合金(HV 1800±30)采用10 kg负载,压痕对角线2030 μm±0.5 μm,显微镜放大400倍±10倍,误差<1%±0.2%。环境要求25°C±2°C,湿度<60%±5%,试样表面Ra<0.2 μm±0.05 μm。例如,含15% TiC的模具(HV 2000±50)通过维氏测试,确保冲压精度<0.01mm。

洛氏硬度测试(ISO 6508)

含6% Co的硬质合金(HRC 90±1)采用HRC标尺,预载10 kg±0.1 kg,主载150 kg±0.1 kg,保持5 s±0.5 s,误差<2%±0.5%。适合现场,如含8% Co的刀具(HRC 89±1)。

便携式硬度测试(Leeb,ASTM A956)

含12% Co的硬质合金(HS 85±2)采用冲击能量11 N·mm±0.5 N·mm,误差<3%±0.5%。适合采矿现场,如滚轮(HS 87±2)。

超声硬度测试(ASTM A1038)

含8% Co的硬质合金(HV 1900±50)采用超声接触阻抗,频率20 kHz±0.5 kHz,误差<2%±0.5%,适合复杂形状,如航空模具。

纳米压痕测试

含10% Co的硬质合金(硬度20 GPa±1 GPa)采用Berkovich压头,负载10 mN±0.1 mN,压痕深度<200 nm±10 nm,误差<5%±1%,适合涂层检测。

检测需校准(标准块误差<1%),避免振动(加速度<0.1 m/s²)。例如,含15% TiC的模具通过维氏和纳米压痕测试,确保寿命>6000小时±500小时。

3.1.1.3 硬度影响因素

硬质合金硬度受以下因素影响:

硬质合金的成分

Co含量增加(6%至20%),硬度从HV 2000±50降至HV 1400±30,因Co相软性(HV 300400)降低抗变形能力。添加TiC(10%15%)提升硬度至HV 2000±50,TaC(1%2%)至HV 1900±50,因固溶强化(晶格应变<2%±0.2%)。含Cr₃C₂(0.5%1%)硬度达HV 2200±50,因Cr原子抑制晶界滑动(摩擦系数降<0.2±0.05)。

硬质合金的生产工艺

烧结温度(14001500°C±10°C)影响WC相致密度(>99%±0.1%),温度过高(>1550°C)导致Co相挥发(损失<5%±1%),硬度降3%5%±1%。热等静压(HIP,100 MPa±5 MPa)消除孔隙(孔隙率<0.1%±0.02%),硬度升2%±0.5%。

周围环境

高温(600-1000°C)因WC键能降低(键长增0.1 ű0.02 Å),硬度降10%30%±2%;湿热(40°C,90%湿度)引发Co腐蚀(失重<0.1 mg/cm²),降<2%±0.5%;极寒(40°C)因Co脆化,升1%±0.3%;辐射(10⁴ Gy)引发缺陷,降<1%±0.2%。

硬质合金的表面状态

表面粗糙度(Ra>0.4 μm)降低压痕精度(误差>2%±0.5%);涂层(如Al₂O₃,5 μm±1 μm)提升表面硬度至HV 2200±50,因压缩应力(>500 MPa±50 MPa)。

例如,含8% Co和0.5% Cr₃C₂的刀具(HV 1900±50,HIP工艺)在湿热切削(40°C,90%湿度)中,硬度维持HV 1850±30,寿命>15小时±1小时。优化需低Co(6%8%)和高致密度工艺。

全文阅读:

钨钼制品客制化研发与生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

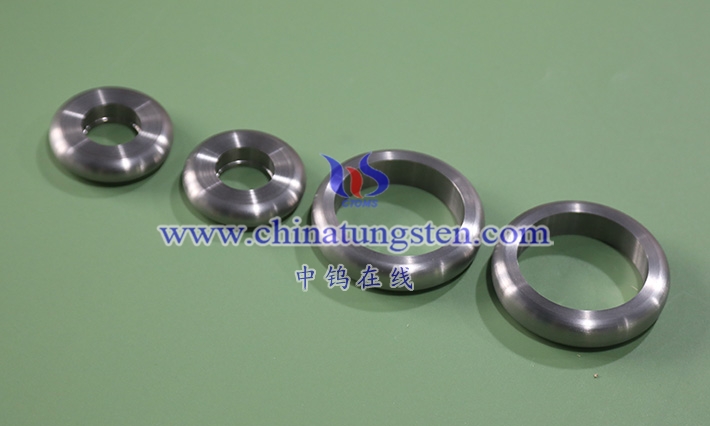

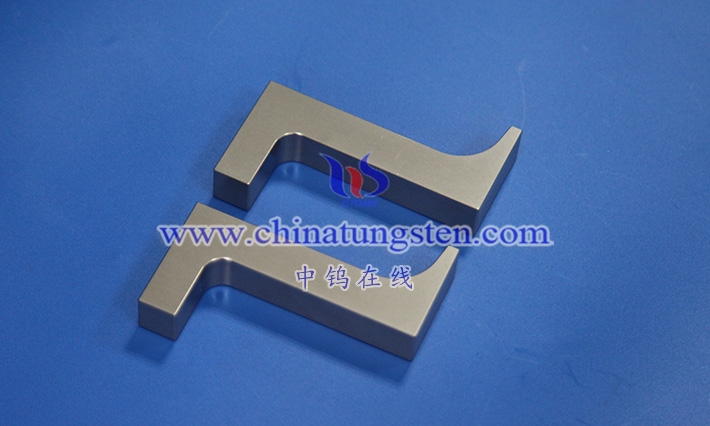

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多硬质合金产品信息, 请访问网站: tungsten-carbide.com.cn

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595