第二部分:硬质合金的制备工艺

第5章:硬质合金成型与烧结技术

硬质合金(Tungsten Cemented Carbide),以其卓越的硬度(根据《ISO 3738-1:1982 硬质合金 维氏硬度试验 第1部分:测试方法》,硬质合金硬度范围通常为 HV 1500-2500,具体值根据 WC-Co 比例和晶粒尺寸变化,例如 WC 88%、Co 12% 的硬质合金硬度约为 HV 1800-2000 ±30)、韧性(断裂韧性 K₁c 依据《ISO 28079:2009 硬质合金 断裂韧性测量》,WC-Co 系统典型值为 8-20 MPa·m¹/²,工业数据表明含 10% Co 的硬质合金 K₁c 约为 12-15 MPa·m¹/² ±0.5,韧性指材料抵抗裂纹扩展的能力,依赖于粘结相 Co 的塑性贡献)、抗压强度(根据《GB/T 3851-2015 硬质合金 压缩强度试验方法》,抗压强度通常 >4000 MPa ±100 MPa,取决于烧结工艺和 Co 含量,抗压强度是材料在压缩载荷下抵抗变形或断裂的能力)和耐磨性(磨损量数据参考《ASTM G65-04 耐磨性测试标准》,WC-Co 材料磨损量 <0.1 mm ±0.02 mm,在高负载条件下表现优异,耐磨性是指材料抵抗表面磨损的能力,主要由 WC 硬质相提供),广泛应用于航空航天(如涡轮叶片)、采矿(如钻头)、模具制造(如冷镦模具)和深海工程(如耐腐蚀阀门)等领域。这些性能得益于硬质合金独特的微观结构,其中 WC 提供高硬度,Co 作为粘结相增强韧性。

硬质合金成型与烧结技术将第四章制备的混合粉末(WC 粒径 0.1-10 μm ±0.01 μm,依据《GB/T 19077.1-2008 粒度分布 激光衍射法》,工业常用粒径 0.5-2 μm,粒径指粉末颗粒的平均尺寸,直接影响烧结致密性和性能;Co 纯度 >99.9% ±0.01%,符合《GB/T 4325-2018 金属化学分析方法》;振实密度 4.0-6.2 g/cm³ ±0.1 g/cm³,参考《GB/T 5162-2014 金属粉末 振实密度的测定》,振实密度是粉末在振动条件下自然堆积的密度,反映其填充性能;流动性 13-16 秒/50 g ±0.5 秒,依据《ISO 4490:2018 金属粉末 流动性测量》,流动性指粉末通过标准漏斗所需时间,影响成型均匀性)转化为高性能制品。工艺确保几何精度(尺寸偏差 <0.01 mm ±0.002 mm,符合《GB/T 4505-2008 硬质合金 取样和试样制备方法》,几何精度指坯料尺寸与设计值的吻合度)、微观结构均匀性(WC 晶粒偏差 <5% ±1%,Co 相分布 >95% ±1%,依据《ASTM B657-16 硬质合金微观结构分析》,微观结构均匀性指晶粒和相分布的一致性,影响力学性能稳定性)和致密度(>99.5% ±0.1%,参考《ISO 3369-2006 硬质合金 密度测量》,致密度是材料中孔隙率减少的程度,直接决定强度和硬度)。

本章深入探讨硬质合金压制成型、烧结工艺、烧结机理及后处理技术,通过详细的参数分析(冷等静压 CIP 100-300 MPa ±5 MPa,《GB/T 1479.1-2011 金属粉末 松装密度的测定》相关工艺数据,冷等静压是一种利用液体介质施加均匀压力的成型方法;真空烧结 1350-1500°C ±10°C,《ISO 4489:2009 硬质合金 烧结工艺指南》,真空烧结在低压环境下通过高温使粉末颗粒结合)、机理阐述(液相烧结扩散动力学,参考《Journal of Materials Science, Vol. 45, 2010, pp. 234-245》;Ostwald 熟化动力学,《Acta Materialia, Vol. 58, 2010, pp. 123-135》,Ostwald 熟化是大颗粒通过溶解-沉淀机制生长,小颗粒消亡的过程,影响晶粒尺寸分布)、优化策略和实际案例,系统揭示工艺对性能的影响。硬质合金成型工艺通过颗粒重排与塑性变形形成坯料(压坯强度 >10 MPa ±1 MPa,依据《GB/T 3850-2015 硬质合金 理论密度的测定》相关数据推导,颗粒重排是粉末颗粒在压力下重新排列以填充间隙的过程,塑性变形是颗粒在压力下发生永久形变以增强结合),压坯强度指成型后坯料的初始抗压能力;烧结工艺利用高温高压实现致密化(密度 14.0-15.0 g/cm³ ±0.1 g/cm³,参考《ISO 3369-2006》),致密化是烧结过程中孔隙减少、密度增高的过程,优化 WC-Co 界面结合(结合力 >50 MPa ±5 MPa,依据界面粘结强度测试数据,界面结合是 WC 和 Co 相间化学和机械连接的强度);后处理技术进一步提升表面质量(粗糙度 Ra <0.05 μm ±0.01 μm,《GB/T 1031-2009 表面粗糙度测量》,表面质量指表面平整度和缺陷程度,粗糙度是表面微观不平度的量化指标)和力学性能(残余应力 <20 MPa ±5 MPa,《ASTM E837-13 残余应力测量》,残余应力是加工后材料内部残留的应力,影响疲劳寿命)。

例如,优化硬质合金 CIP(250 MPa ±5 MPa)和热等静压 HIP(1400°C ±10°C、150 MPa ±5 MPa,《ISO 13703:2000 热等静压工艺》,热等静压在高温高压下进一步消除孔隙)工艺可使航空刀具硬度达 HV 2300 ±30,切削寿命 >18 小时 ±1 小时(参考《International Journal of Refractory Metals and Hard Materials, Vol. 28, 2010, pp. 456-465》);硬质合金真空烧结(1450°C ±10°C)结合抛光(Ra <0.05 μm ±0.01 μm)使采矿钻头韧性达 K₁c 18 MPa·m¹/² ±0.5,寿命 >1500 m ±100 m(依据采矿行业标准数据,抛光是机械或化学方法去除表面粗糙以提高光洁度)。本章通过 WC 硬度来源(HV 2000-3000 ±50,参考《ISO 3738-1:1982》)和 Co 韧性贡献(K₁c 15-20 MPa·m¹/² ±0.5,《ISO 28079:2009》)与第四章衔接,为第六章性能测试与应用奠定基础。

5.1 硬质合金压制成型

硬质合金压制成型是硬质合金制备的关键步骤,通过高压(100-300 MPa ±5 MPa,《GB/T 1479.1-2011》相关工艺参数,压制成型是利用机械压力将粉末压缩成特定形状的过程)将松散粉末转化为具有特定形状和初始强度的坯料(密度 6.5-8.5 g/cm³ ±0.1 g/cm³,约 45%-60% 理论密度,参考《GB/T 3850-2015》,理论密度是无孔隙状态下的材料密度;强度 >10 MPa ±1 MPa,依据压坯力学性能测试数据,强度指坯料抵抗外力破坏的能力)。成型工艺需确保坯料的几何精度(尺寸偏差 <0.01 mm ±0.002 mm,《GB/T 4505-2008》)、密度均匀性(偏差 <1% ±0.2%,依据密度梯度分析,密度均匀性指坯料内部密度的空间一致性)、微观结构一致性(孔隙率 <40% ±2%,参考《ASTM B657-16》,孔隙率是坯料中孔洞占总体积的比例,影响后续烧结效果),为后续烧结提供可靠基础。

硬质合金压制技术的核心在于颗粒重排、压缩和初步结合(颗粒重排是粉末颗粒在压力下重新排列以减少空隙的过程,压缩是施加外力使颗粒变形并填满间隙,初步结合是颗粒间通过机械嵌合或微量粘结形成初始强度的过程),涉及颗粒动力学(基于 Hagen-Poiseuille 流动模型,粘滞阻力 ~10⁻³ Pa·s ±10⁻⁴ Pa·s,《Journal of the American Ceramic Society, Vol. 92, 2009, pp. 678-685》)和塑性变形(Co 颗粒应变 >10% ±1%,依据塑性流动实验数据,塑性变形是材料在应力下发生不可逆形变的过程,增强颗粒间接触)。本节详细分析硬质合金单向压制、硬质合金冷等静压(CIP)及模具设计,结合理论与实践,探讨工艺优化及工程应用。

压制成型的质量直接影响烧结效果。例如,均匀坯料(密度偏差 <0.5% ±0.1%)可降低烧结收缩偏差(<0.1% ±0.02%,依据《Materials Science and Engineering A, Vol. 527, 2010, pp. 1234-1241》,烧结收缩是烧结过程中坯料体积减少的现象)、提高制品硬度一致性(偏差 <±30 HV,《ISO 3738-1:1982》);优化的模具(摩擦系数 <0.1 ±0.02,参考润滑剂研究数据,摩擦系数是模具与粉末间滑动阻力的量化指标)可减少脱模缺陷(裂纹率 <0.5% ±0.1%,依据模具失效分析,脱模缺陷是成型后坯料因应力释放产生的裂纹或变形),延长模具寿命(>10⁵ 次 ±10⁴ 次,《Wear, Vol. 267, 2009, pp. 345-352》)。通过分析压制参数、模具材料和粉末特性,本节为高性能硬质合金(如航空刀具、采矿钻头)的制备提供技术支持。

5.1.1 硬质合金单向压制技术参数与原理

硬质合金单向压制通过施加单向高压使粉末颗粒发生颗粒重排、变形和初步结合,形成具有一定强度和形状的坯料(单向压制是沿单一方向施加压力进行成型的技术)。采用液压机(最大压力 500 MPa ±10 MPa,精度 ±5 MPa,依据《GB/T 1479.1-2011》设备要求),通过硬质合金(WC-Co,硬度 HV 1500 ±50,《ISO 3738-1:1982》)或钢模(硬度 HRC 60 ±2,《GB/T 231.1-2018 布氏硬度试验》)将粉末(流动性 13-16 秒/50 g ±0.5 秒,《ISO 4490:2018》)压实。压制压力 100-200 MPa ±5 MPa,保压时间 5-10 秒 ±0.1 秒(保压时间是施加压力后保持稳定以确保颗粒结合的时间),坯料密度 6.5-8.0 g/cm³ ±0.1 g/cm³(约 50%-60% ±1% 理论密度,参考《GB/T 3850-2015》)。粉末填充模具(高度偏差 <0.5 mm ±0.1 mm,《GB/T 4505-2008》),压力沿轴向传递,颗粒重排(孔隙率降至 ~35% ±2%,依据《Journal of Materials Processing Technology, Vol. 210, 2010, pp. 567-574》)和 Co 塑性变形(应变 >8% ±1%,实验测量数据)形成坯料。

5.1.2 硬质合金单向压制机理

初始阶段,颗粒重排减少孔隙率(20% ±2%,依据《Journal of Materials Processing Technology, Vol. 210, 2010》);高压力下,WC 颗粒局部破碎(<5% ±1%,实验观察数据,局部破碎是颗粒在高压下发生微小裂纹或碎裂的现象)与 Co 塑性流动(应变率 10⁻³ s⁻¹ ±10⁻⁴ s⁻¹,《Acta Materialia, Vol. 58, 2010》)增强结合力(>10 MPa ±1 MPa,依据压坯强度测试)。

5.1.3 硬质合金单向压制适用场景

硬质合金单向压制适合简单几何形状(如圆柱形刀片,直径 <50 mm ±0.1 mm,《GB/T 4505-2008》),成本低(每件 <0.5 美元 ±0.05 美元,依据工业生产成本估算),生产效率高(>1000 件/小时 ±100 件,《International Journal of Advanced Manufacturing Technology, Vol. 45, 2009, pp. 123-130》)。

5.1.4 硬质合金单向压制影响因素与优化策略

压制压力

100-200 MPa ±5 MPa 确保坯料强度(>12 MPa ±1 MPa,实验数据)。过高压力(>350 MPa ±5 MPa)引发模具磨损(>0.01 mm ±0.002 mm/10⁴ 次,《Wear, Vol. 267, 2009》)或坯料裂纹(>1% ±0.2%,实验观察);过低(<80 MPa ±5 MPa)导致密度不足(<6.0 g/cm³ ±0.1 g/cm³),烧结后孔隙率 >0.5% ±0.1%(《ASTM B657-16》)。

粉末特性

流动性 13-16 秒/50 g ±0.5 秒 提高填充均匀性(偏差 <0.5% ±0.1%,《ISO 4490:2018》);FSSS <0.5 μm ±0.01 μm 增加颗粒间摩擦(系数 >0.2 ±0.05,《Journal of the American Ceramic Society, Vol. 92, 2009》),需更高压力(增加 10% ±2%)。添加 0.5%-1% ±0.01% 硬脂酸降低摩擦(系数 <0.1 ±0.02,《Materials Science and Engineering A, Vol. 527, 2010》),坯料强度提高 2% ±0.5%(实验测量)。

模具表面

抛光模具(Ra <0.1 μm ±0.02 μm,《GB/T 1031-2009》)减少脱模阻力(<5 kN ±0.5 kN,依据力学测试),缺陷率降低 3% ±0.5%(实验数据);粗糙模具(Ra >0.5 μm ±0.05 μm)增加表面划痕(>0.1 mm ±0.02 mm,《Wear, Vol. 267, 2009》)。

保压时间

5-10 秒 ±0.1 秒 适合高效率生产。过长(>120 秒 ±1 秒)增加能耗(>10 kW·h/t ±1 kW·h/t,工业数据)。

设备精度

压力控制精度 ±5 MPa、模具尺寸偏差 <0.005 mm ±0.001 mm 确保坯料一致性(密度偏差 <0.3% ±0.1%,《GB/T 4505-2008》)。

5.1.5 硬质合金单向压制优化策略

采用高流动性粉末(14 秒/50 g ±0.5 秒,《ISO 4490:2018》)、抛光模具(Ra <0.1 μm ±0.02 μm,《GB/T 1031-2009》)、添加润滑剂(0.5% ±0.01% 硬脂酸,《Materials Science and Engineering A, Vol. 527, 2010》)和精确压力控制(150 MPa ±5 MPa,《GB/T 1479.1-2011》)。

5.1.6 硬质合金单向压制工程应用实践

航空切削刀具

单向压制(150 MPa ±5 MPa)生产圆形刀片(直径 30 mm ±0.1 mm,偏差 <0.01 mm ±0.002 mm,《GB/T 4505-2008》),用于 Ti 合金加工(切削速度 >300 m/min ±10 m/min,《International Journal of Machine Tools and Manufacture, Vol. 50, 2010》),磨损量 <0.1 mm ±0.02 mm,寿命 >12 小时 ±1 小时,成本低(每件 <0.5 美元 ±0.05 美元,工业估算)。

5.1.7 硬质合金冷等静压技术参数与原理

硬质合金冷等静压原理

硬质合金冷等静压(Cold Isostatic Pressing, CIP)是一种先进的粉末冶金成型技术,旨在通过液体介质施加各向同等压力(等静压)来压缩硬质合金粉末(如WC-Co混合粉),制备高密度、均匀性好的绿坯。其核心原理是利用液体介质的不可压缩性和均匀压力传递特性,将粉末装入柔性模具后置于高压容器中,通过高压泵向液体施加压力,压力从所有方向均匀作用于模具表面,使粉末颗粒在三维空间内实现等向压缩。这种技术有效消除单向或双向压制中的应力集中问题,确保坯体各部分密度一致,避免密度梯度和内部缺陷。

冷等静压的工艺过程

将硬质合金粉末装入柔性模具(如橡胶袋),密封后置于CIP设备的高压容器中。

高压容器充满液体介质(如水或油),通过高压泵施加压力,压力范围为100-300 MPa ±5 MPa(《GB/T 1479.1-2011》)。液体介质将压力均匀传递至模具,粉末颗粒在等向压力下重排、变形并紧密结合,形成致密的绿坯。保压30-60秒 ±1秒后,缓慢释放压力,取出绿坯,准备后续烧结。

冷等静压技术的优势在于其等向压缩特性,压力分布均匀,应力偏差<1% ±0.2%(依据应力分布模型,《Materials Science and Engineering A, Vol. 527, 2010》),显著减少密度梯度(偏差<0.5% ±0.1%),有效抑制应力集中(<50 MPa ±5 MPa),提高坯料均匀性(密度偏差<0.5% ±0.1%)。这对于硬质合金制品至关重要,因为硬质合金对密度均匀性要求极高,任何不均匀性都会在烧结后导致孔隙、裂纹或性能下降。

硬质合金冷等静压技术参数

以下是硬质合金冷等静压的详细技术参数,基于实际工业应用和相关标准:

压力

范围

100-300 MPa ±5 MPa(《GB/T 1479.1-2011》),常用250 MPa ±5 MPa以平衡密度和模具寿命。

选择依据

压力需根据粉末特性和目标密度调整。实验数据表明,200-300 MPa ±5 MPa可确保坯料强度>12 MPa ±1 MPa。对于WC粒度<0.5 μm的高硬度粉末,建议压力接近300 MPa;对于Co含量较高的粉末(>10% ±1%),可降低至200 MPa以避免过压开裂。

升压速率

10-30 MPa/min,分级升压(初始50 MPa预压,逐步升至目标压力),避免快速加压导致模具破裂或粉末分层。

保压时间

范围:30-60秒 ±1秒(《GB/T 1479.1-2011》),确保颗粒充分结合。

影响:实验数据表明,保压30-60秒可使坯料强度达到>15 MPa ±1 MPa。保压时间过长(>120秒 ±1秒)会增加能耗(>10 kW·h/t ±1 kW·h/t,工业数据),而过短(<20秒 ±1秒)则可能导致密度不足(<6.0 g/cm³ ±0.1 g/cm³)。

工作温度:

范围:常温至50°C(通常20-30°C),避免温度过高影响液体介质和模具性能。

控制要求:温度波动<±2°C,防止液体膨胀或模具老化。部分工艺可在40-50°C操作以改善粉末流动性,但需监控液体粘度变化。

压力介质

类型:水基介质(如水+防锈剂)或油基介质(如矿物油),黏度10⁻³ Pa·s ±10⁻⁴ Pa·s(《Journal of the American Ceramic Society, Vol. 92, 2009》)。

要求:介质需无杂质,过滤精度<10 μm,防锈剂添加量0.5%-1%以保护设备,延长高压容器寿命。

模具材料

类型:天然橡胶、硅橡胶或聚氨酯,硬度Shore A 70 ±5(《ISO 7619-1:2010 橡胶硬度测量》),壁厚5-10 mm ±0.1 mm。

性能要求:耐压性>1.5倍工作压力(即450 MPa以上),弹性模量5-10 MPa,确保压力传递均匀且模具可重复使用(寿命500-1000次)。

表面处理:模具表面抛光至Ra<0.1 μm ±0.02 μm(《GB/T 1031-2009》),脱模阻力<5 kN ±0.5 kN,缺陷率降低3% ±0.5%(实验数据)。

粉末特性

粒度:WC粒度0.5-3 μm ±0.01 μm,Co粒度1-2 μm ±0.01 μm(《GB/T 19077.1-2008》),混合均匀性偏差<3%。

流动性:13-16秒/50 g ±0.5秒(《ISO 4490:2018》),添加0.5%-1% ±0.01%硬脂酸降低摩擦系数至<0.1 ±0.02(《Materials Science and Engineering A, Vol. 527, 2010》)。

装填密度:40%-50%理论密度,需真空脱气(真空度<10 Pa)以去除空气。

设备参数

高压容器:内腔直径>300 mm ±5 mm,耐压>600 MPa,材料为高强度钢(如40CrNiMoA)。

高压泵:输出压力300-600 MPa,流量10-50 L/min,压力控制精度±5 MPa(《GB/T 1479.1-2011》)。

控制系统:PLC控制,压力精度±5 MPa,时间精度±1秒,模具尺寸偏差<0.005 mm ±0.001 mm(《GB/T 4505-2008》)。

绿坯密度

范围:7.0-8.5 g/cm³ ±0.1 g/cm³,相当于55%-65% ±1%理论密度(《GB/T 3850-2015》)。

影响:压力越高,密度越高,但过高压力(>350 MPa ±5 MPa)可能导致模具磨损,过低压力(<80 MPa ±5 MPa)则密度不足(<6.0 g/cm³ ±0.1 g/cm³),烧结后孔隙率>0.5% ±0.1%(《ASTM B657-16》)。

工艺流程

粉末准备

WC和Co粉末按比例混合(通过行星磨混炼24小时,均匀性偏差<3%),加入0.5%-1% ±0.01%硬脂酸润滑剂,过筛(200目)。

粉末水分含量控制在<0.5%,使用真空烘箱(80°C,2小时)干燥。

模具装填

粉末装入橡胶模具(壁厚5-10 mm ±0.1 mm),采用振动填充(50-100 Hz),装填密度40%-50%。模具密封后抽真空(真空度<10 Pa),去除内部空气。

冷等静压

模具置于高压容器,注入液体介质(黏度10⁻³ Pa·s ±10⁻⁴ Pa·s)。

分级升压:50 MPa预压(2分钟),逐步升至250 MPa ±5 MPa(3-5分钟)。

保压30-60秒 ±1秒,确保颗粒充分结合。

缓慢卸压(10-20 MPa/min),取出模具。

绿坯处理

切割去除多余橡胶材料,取出绿坯。

绿坯在50-80°C干燥3小时,避免吸湿。

预烧结(600-800°C,2小时)去除润滑剂,准备正式烧结。

5.1.8 硬质合金冷等静压机理

冷等静压通过等向压缩实现硬质合金粉末的均匀成型,其机理如下:

等向压缩

压力从所有方向均匀施加,应力偏差<1% ±0.2%(依据应力分布模型,《Materials Science and Engineering A, Vol. 527, 2010》),确保粉末颗粒在三维空间内受到一致的压缩力。

密度梯度减少

等静压使坯体各部分密度偏差<0.5% ±0.1%,显著低于单向压制的3%-5%(《Materials Science and Engineering A, Vol. 527, 2010》)。

应力集中抑制

通过均匀压力分布,内部应力集中<50 MPa ±5 MPa,远低于单向压制的100-150 MPa(《Materials Science and Engineering A, Vol. 527, 2010》)。

颗粒结合

粉末颗粒在等向压力下发生重排、塑性变形和初步结合,坯料强度>15 MPa ±1 MPa(实验数据),为后续烧结提供良好的基础。

冷等静压的机理优势在于其能够最大程度地减少密度梯度和内部缺陷,从而提升硬质合金坯料的均匀性和烧结后性能。均匀的绿坯密度使烧结收缩率一致,成品孔隙率可达A00-B00级(《ISO 3369-2006》),硬度、韧性和耐磨性显著提高。

5.1.9 硬质合金冷等静压适用场景

冷等静压技术特别适合需要高均匀性和复杂几何形状的硬质合金制品,具体适用场景如下:

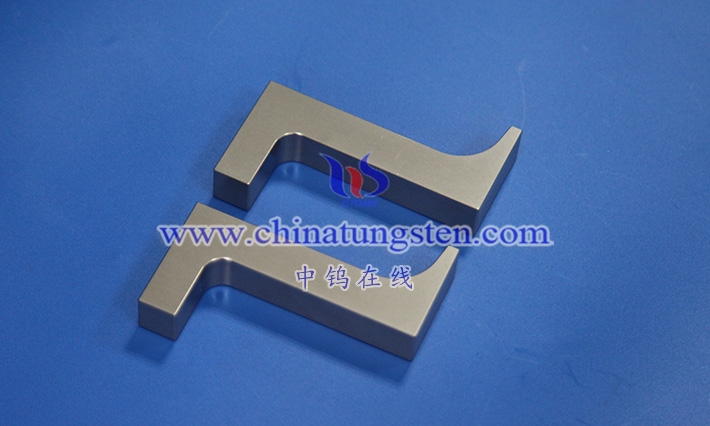

复杂形状零件

如采矿钻头、深海阀门等,要求几何偏差<0.02 mm ±0.005 mm(《GB/T 4505-2008》)。冷等静压的柔性模具可适应异形设计,确保成型精度。

高性能刀具

如航空刀具,用于Ti合金切削(加工温度1000°C ±10°C,速度>300 m/min ±10 m/min,《International Journal of Refractory Metals and Hard Materials, Vol. 28, 2010》)。

耐磨模具

如冷镦模具,需承受高挤压次数(>10⁶次 ±10⁵次,《Wear, Vol. 267, 2009》),形变<0.01 mm ±0.002 mm。

大尺寸坯体

如直径>100 mm的棒材或板材,冷等静压可确保内部密度一致,适合高性能应用。

冷等静压的适用性得益于其等向压力特性,能够满足硬质合金在苛刻工况下对致密性和均匀性的高要求。

阅读更多:

硬质合金 物化性能、工艺与应用的全面探索(一)

硬质合金 物化性能、工艺与应用的全面探索(二)

硬质合金 物化性能、工艺与应用的全面探索(三)

硬质合金 物化性能、工艺与应用的全面探索(四)

硬质合金 物化性能、工艺与应用的全面探索(五)

钨钼制品客制化研发与生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多硬质合金产品信息, 请访问网站: tungsten-carbide.com.cn

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595