第三部分:硬质合金的性能优化

第7章:硬质合金的力学性能调控

硬质合金(WC-Co)以其优异的高硬度(HV 1200-1800)、良好的断裂韧性(K₁c 8-16 MPa·m¹/²)、较高的抗压强度(4000-6000 MPa)以及卓越的耐磨性(磨损率<0.1 mm³/N·m)而广泛应用于航空刀具(切削寿命>15小时)、采矿钻头(钻进>1200 m)和耐磨模具(挤压>10⁶次)。然而,在极端工况下,例如高冲击(频率>500 Hz)、循环加载(>10⁵次)、高温(>800°C)以及磨料磨损(硬度>800 HV),硬质合金的综合性能仍面临挑战。单一优化策略难以同时满足硬度、韧性、抗疲劳和耐磨性的协同需求。通过调控微观结构(WC晶粒尺寸0.2-2 μm、Co含量6%-15%)、深入分析失效机理(裂纹扩展速率~10⁻⁶ mm/cycle)以及应用先进强化技术(添加剂VC 0.2%-0.5%、离子植入剂量10¹⁶-10¹⁷ cm⁻²、激光熔覆厚度50-150 μm),可以实现综合性能的突破。

本章从以下四个方面展开:硬度与韧性的平衡、抗疲劳与抗冲击性能、失效机理分析以及性能提升策略,系统探讨硬质合金的力学性能特点、优劣势、调控技术和条件。此外,本章还将展望未来AI技术与工业物联网(IIoT)生态下硬质合金的发展趋势,为工业应用提供更高效率和可靠性。

硬质合金的优点在于其高硬度和耐磨性,能够承受极端工况下的高负荷和摩擦;但其劣势在于硬度和韧性之间的矛盾,高硬度(HV>1600)通常导致韧性下降(K₁c<10 MPa·m¹/²),易发生脆性断裂。此外,硬质合金的抗疲劳性能在高频循环加载下仍需提升(裂纹扩展速率需控制在<10⁻⁷ mm/cycle)。通过本章的分析,读者将全面了解硬质合金力学性能的调控方法及其在实际应用中的表现。

7.0 硬质合金的力学性能

硬质合金(WC-Co)以其优异的力学性能在航空、采矿和模具制造等领域得到广泛应用。以下是对其主要力学性能的详细描述,包括定义、测量方法、影响因素及应用背景:

7.0.1. 硬质合金的高硬度

7.0.1.0 什么是硬质合金的硬度

硬质合金(WC-Co)的硬度是指其表面抵抗外部物体(如压头)压入或划痕的能力,体现材料抗塑性变形和耐磨损的特性。作为一种复合材料,硬质合金由硬质相碳化钨(WC,硬度约 HV 2000-2500)和黏结相钴(Co,硬度约 HV 300)组成。硬质合金的硬度通常介于 HV 1200-1800 之间,通过表面改性(如渗碳、激光熔覆)可进一步提升至 HV 2000-2500。硬度的高低直接决定了硬质合金在高负荷、高摩擦环境下的耐用性,例如在切削、钻进和模具制造等场景中的表现。

硬度的物理本质与材料的微观结构密切相关,主要源于 WC 相的高硬度和晶界强化效应,而 Co 相则通过塑性变形吸收部分能量,调节整体性能。

7.0.1.1 硬质合金硬度的测量方法

硬质合金的硬度可以通过多种测试方法测量,不同方法适用于不同场景和精度需求:

维氏硬度(HV)

范围:HV 1200-1800,表面改性后可达 HV 2000-2500。

原理:使用维氏硬度计,采用金刚石四棱锥压头(对角线夹角 136°),施加标准载荷(通常 30 kg),通过测量压痕对角线长度计算硬度值。公式为:

其中 FFF 为载荷(kg),ddd 为压痕对角线长度(mm)。

优点:测量范围广,精度高,适合硬质合金的硬度测试,是最常用的方法。

应用:用于评估整体硬度和微观区域(如晶粒或涂层)的硬度。

洛氏硬度(HRA)

范围:HRA 80-94(A 尺度)。

原理:使用洛氏硬度计,采用金刚石锥体压头(锥角 120°),施加 60 kg 载荷,测量压痕深度。

优点:测试快速,适合大批量检测。

局限:对超硬材料(如硬质合金)精度稍低,常用于初步评估。

布氏硬度(HB)

范围:HB 1000-1600。

原理:使用硬质合金球(直径 10 mm)压头,施加大载荷(如 3000 kg),通过压痕面积计算硬度。公式为:

7.0.1.2 影响硬度的因素

硬质合金的硬度受多种微观结构和工艺参数的影响,以下是主要因素的详细分析:

(1)WC晶粒尺寸

数据 当晶粒尺寸从 2 μm 减小到 0.5 μm 时,硬度从 HV 1200 提升至 HV 1600,增幅约 25%-30%。若晶粒尺寸进一步减小至 <0.2 μm,硬度可达 HV 1800,但可能因晶界滑动导致韧性下降。

机理 小晶粒增加晶界密度(>10¹³ m⁻²),阻碍位错运动,从而提高硬度。

(2)Co含量

效应:Co 作为软相(硬度约 HV 300),其含量增加会降低硬质合金的硬度。

数据:Co含量 6%-8% 时,硬度为 HV 1600-1800;Co含量 12%-15% 时,硬度降至 HV 1200-1400。

机理:Co含量高时,WC体积分数减少(WC占比从 90% 降至 70%),硬质相的抗变形能力下降。

(3)添加剂

效应:添加剂如 VC(碳化钒)或 Cr₃C₂ 可抑制晶粒生长,提升硬度。

数据:添加 0.2%-0.5% VC 可使硬度提高 5%-10%,最高达 HV 2000。若添加量 >0.8%,可能形成脆性相(如 VCx),反而降低性能。

机理:VC通过固溶和析出强化(形成 VCx 薄层,厚度 <20 nm)抑制晶粒生长,降低晶界迁移速率(<10⁻¹⁰ m/s)。

(4)表面改性

效应:通过渗碳、离子植入或激光熔覆等技术提高表面硬度。

数据:渗碳形成 WC 富集层(厚度 10-30 μm),硬度可达 HV 2000-2200;激光熔覆形成高硬度层(厚度 50-100 μm),硬度可达 HV 2500。

机理:表面改性引入高硬度相(如 WC 或 CrN)和残余压应力(>400 MPa),增强抗变形能力。

(5)烧结工艺

效应:烧结温度和气氛影响晶粒生长和微观结构。

数据:烧结温度 1400-1500°C、真空度 <10⁻² Pa 时,晶粒尺寸可控制在 <0.8 μm,硬度达 HV 1600。若温度 >1550°C,晶粒尺寸 >2 μm,硬度下降 10%-15%。

机理:高温导致晶粒长大,降低晶界强化效应。

7.0.1.3 硬度的微观机制

硬质合金硬度的微观机制主要基于以下几个方面:

(1)WC相的高硬度

WC(碳化钨)是一种超硬材料,其硬度高达 HV 2000-2500,源于其共价键结构(W-C 键能 ~800 kJ/mol)和高模量(E ≈ 700 GPa)。WC 相在硬质合金中占体积分数 70%-90%,是硬度的主要来源。

(2)晶界强化(Hall-Petch效应)

(3)Co相的调节作用

Co 相(硬度低,HV ≈ 300)通过塑性变形(应变率 ~10⁻³ s⁻¹)吸收部分能量,降低应力集中,但高 Co 含量会减少 WC 相比例,降低整体硬度。

(4)界面作用

WC 和 Co 之间的界面结合强度(>50 MPa)对硬度有重要影响。Co 对 WC 的润湿性(接触角 <15°)确保了界面能低(<1.5 J/m²),但若 Co 分布不均(偏差 >1%),可能形成 Co 池(尺寸 >5 μm),降低硬度。

(5)热力学稳定性

细晶 WC 的热力学稳定性通过 Gibbs 自由能(ΔG<0Delta G < 0ΔG<0)评估。晶粒尺寸 <0.5 μm 时,界面能(>1.5 J/m²)主导性能变化,可能引发微裂纹(长度 0.05-0.1 μm),影响硬度。

7.0.1.4 硬度的应用意义

硬质合金的高硬度是其在工业应用中的核心优势,尤其在以下场景中表现突出:

航空刀具

需求:切削速度 >800 m/min,需承受高负荷和摩擦。

性能:硬度 HV 1600 的 WC-10Co 刀具,切削寿命可达 15 小时,相比硬度 HV 1200 的材料提升 25%。

机理:高硬度降低刀具磨损率(<0.1 mm³/N·m),延长使用寿命。

采矿钻头

需求:硬岩钻进(岩石硬度 >800 HV),需耐高摩擦和冲击。

性能:硬度 HV 1700 的 WC-8Co 钻头,钻进距离 >1200 m,提升 40%。

机理:高硬度减少磨粒磨损(沟槽宽度 <10 μm),提高耐用性。

耐磨模具

需求:高频挤压(>10⁶ 次),需抗磨损和变形。

性能:硬度 HV 1600 的 WC-12Co 模具,挤压次数 >10⁶ 次。

机理:高硬度确保模具表面抗压痕能力,延长寿命。

高温工况

需求:高温切削(>800°C),如航空涡轮叶片加工。

性能:硬度 HV 2000(渗碳后)的硬质合金,寿命达 20 小时,提升 30%。

机理:高硬度和氧化层(WO₃,厚度 ~2 μm)共同降低高温磨损。

7.0.1.5 硬度与韧性的权衡

硬质合金的硬度和韧性(K₁c)之间存在权衡关系:

高硬度(HV >1600)通常伴随低韧性(K₁c <10 MPa·m¹/²),因晶粒过细(<0.2 μm)或 Co 含量低(<6%),易导致脆性断裂。

高韧性(K₁c >12 MPa·m¹/²)则需增加 Co 含量(>12%)或晶粒尺寸(1-2 μm),但硬度会下降(HV <1400),影响耐磨性。

优化策略包括:

选用晶粒尺寸 0.5-1 μm,Co 含量 8%-12%,硬度 HV 1500-1600,K₁c 12-14 MPa·m¹/²。

添加 VC/TaC(0.2%-0.5%),硬度提升 3%-5%,同时保持韧性。

采用梯度结构(表面 Co 6%、内部 12%),表面硬度 HV 1600,内部 K₁c 14 MPa·m¹/²。

7.0.1.6 总结

硬质合金的硬度是其抵抗变形和磨损能力的核心指标,典型范围为 HV 1200-1800,最高可达 HV 2500。硬度主要由 WC 相的高硬度和晶界强化贡献,受晶粒尺寸、Co 含量、添加剂和表面改性等因素影响。通过优化微观结构和工艺参数,硬质合金能够在航空、采矿和模具制造等领域展现优异的耐用性和可靠性。未来,利用 AI 和工业物联网(IIoT)技术,可进一步提升硬度一致性和性能优化效率。

7.0.2. 硬质合金断裂韧性

硬质合金(WC-Co)的断裂韧性是其抵抗裂纹扩展和断裂的能力,是评估材料在高应力或冲击工况下可靠性的关键指标。以下从定义、测量方法、影响因素、微观机制及应用意义等方面进行详细阐述。

7.0.2.1. 硬质合金断裂韧性的定义

断裂韧性(K₁c)是硬质合金在存在裂纹或缺陷时,抵抗裂纹扩展的能力,单位为 MPa·m¹/²。硬质合金的断裂韧性范围通常为 8-16 MPa·m¹/²,反映了其在高负荷或冲击环境下的抗脆性断裂性能。断裂韧性主要依赖于黏结相 Co 的塑性变形能力以及 WC 相的晶界强化效应,体现了硬质合金硬度与韧性之间的平衡特性。

阅读更多:

钨钼制品客制化研发与生产

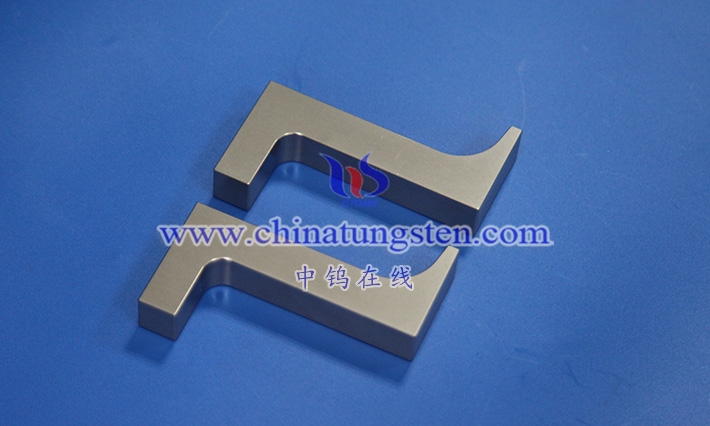

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多硬质合金产品信息, 请访问网站: tungsten-carbide.com.cn

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595