第三部分:硬质合金的性能优化

第8章:硬质合金耐腐蚀与耐高温性能

硬质合金是一种以碳化钨(WC)为主要硬质相,以钴(Co)、镍(Ni)等金属为黏结相,通过粉末冶金工艺制成的复合材料。其优异的性能使其广泛应用于切削工具、采矿设备和耐磨部件等领域。以下将从耐腐蚀性能和耐高温性能两个方面,简要论述其概念及典型特征。

硬质合金的耐腐蚀性能

耐腐蚀性能是指硬质合金在腐蚀性介质(如酸、碱、盐溶液)中抵抗化学侵蚀的能力。这一特性主要受到材料成分和微观结构的影响。

硬质合金的黏结相对其耐腐蚀性起着关键作用。以钴为黏结相的硬质合金(如 YG 系列)在酸性介质中表现较差,例如在硫酸或盐酸环境中,钴容易被腐蚀,导致材料表面逐渐溶解。以 YG6(含 6% 钴)为例,其在室温下 10% 盐酸中的腐蚀速率约为 0.1 至 0.2 mm/年,而在弱碱性或中性介质(如 10% 氢氧化钠溶液)中几乎不发生腐蚀。相比之下,以镍为黏结相的硬质合金(如 YN 系列)表现出更强的耐腐蚀性,尤其在碱性和氧化性介质中更为稳定,适合在海洋环境等苛刻条件下使用。此外,微观结构中的缺陷也会显著影响耐腐蚀性能。若硬质合金中存在较高的孔隙率,或含有游离碳、η相等杂质,这些缺陷会成为腐蚀的起始点,加速材料劣化。

硬质合金的耐高温性能

耐高温性能是指硬质合金在高温环境下维持其硬度、强度及抗氧化能力的能力。这一特性同样受到成分和温度的影响。

硬质合金在较低温度下表现优异,通常在 600°C 以下仍能保持较高的硬度和强度。例如,YG8(含 8% 钴)在 600°C 时硬度仍可维持在 1200 HV 左右,仅下降约 20%。然而,当温度超过 800°C 时,黏结相(如钴)开始软化,导致材料整体强度和硬度显著降低。以 YG8 为例,在 1000°C 时其硬度可降至 500-600 HV。此外,高温下硬质合金的抗氧化性也会受到挑战。碳化钨在高温氧化环境中会转化为氧化钨(WO₃),导致表面剥落,影响使用寿命。相比之下,添加了碳化钛(TiC)的硬质合金(如 YT15)在 800°C 时表现出更好的抗氧化性,但其强度仍会下降 20%-30%。

硬质合金的耐腐蚀性能和耐高温性能是其在苛刻环境中应用的关键指标。耐腐蚀性方面,含镍硬质合金在多种介质中表现更佳,而含钴硬质合金在酸性环境中易受侵蚀。耐高温性方面,硬质合金在 600°C 以下性能稳定,但在更高温度下硬度和抗氧化性下降显著。这些特性决定了硬质合金在不同应用场景中的适用性,为其选择和使用提供了重要依据。

硬质合金(WCCo)在苛刻环境中的耐腐蚀性(失重<0.1 mg/cm²±0.01 mg/cm²)和耐高温性能(硬度保持>HV 1000±30,温度>800°C±10°C)是其在化工、海洋和航空领域应用的关键。例如,在酸性溶液(pH<3±0.1)中,硬质合金需抵抗强烈的化学侵蚀;在海洋盐雾(>1000小时±100小时)中,需防止点蚀;在航空发动机(>1000°C±10°C)中,需保持强度和抗氧化。然而,黏结相Co的电化学活性(腐蚀电位E_corr~0.3 V±0.02 V vs. SCE)易引发腐蚀,WC在高温下氧化形成WO₃(厚度>1μm±0.1μm),导致性能下降。优化策略需从微观结构(WC晶粒0.52μm±0.01μm、Co 6%12%±1%)、添加剂(如Cr₃C₂ 0.5%±0.01%)和表面保护(涂层厚度520μm±0.1μm)入手,实现耐腐蚀与耐高温的协同提升。

本章从硬质合金耐腐蚀性机理、高温性能、性能优化方法和测试与评估四个方面展开,深入探讨WCCo在酸性、盐雾和高温环境下的行为与优化路径。耐腐蚀性机理通过电化学理论(Tafel曲线,i_corr<10⁻⁶ A/cm²±10⁻⁷ A/cm²)揭示腐蚀本质;高温性能聚焦抗氧化(质量增重<0.5 mg/cm²±0.05 mg/cm²)和热疲劳(裂纹<0.1 mm±0.01 mm);优化方法提出Ni基黏结相(腐蚀率<0.01 mm/year±0.001 mm/year)和Cr₃C₂涂层(硬度>HV 1500±30);测试与评估结合ISO 9227、ASTM G59和热震试验(>500次±50次),提供量化依据。

例如,Ni基WC(Ni 10%±1%)在盐雾中失重<0.08 mg/cm²±0.01 mg/cm²;Cr₃C₂涂层刀具在1000°C±10°C硬度>HV 1200±30,寿命>5000小时±500小时。本章与第六章(涂层磨损率<0.06 mm³/N·m±0.01 mm³/N·m)和第七章(K₁c 820 MPa·m¹/²±0.5)无缝衔接,为第九章(多功能复合材料)奠定基础。

8.1 硬质合金耐腐蚀性机理

硬质合金的耐腐蚀性能是其在苛刻化学环境(如酸性、盐雾和碱性环境)长期服役的重要基础,其失重率通常控制在 0.1 mg/cm² ± 0.01 mg/cm² 以下,表现出良好的稳定性,能够在酸性(pH < 3 ± 0.1)、盐雾(NaCl 浓度 5% ± 0.1%)以及碱性(pH > 10 ± 0.1)环境中有效抵抗腐蚀。腐蚀过程主要由黏结相(如钴,Co)的电化学活性驱动,其腐蚀电流密度(i_corr)约为 10⁻⁵ A/cm² ± 10⁻⁶ A/cm²,导致钴优先发生溶解,进而引起碳化钨(WC)颗粒(尺寸 0.52 μm ± 0.01 μm)的脱落,形成直径约 110 μm ± 0.1 μm 的腐蚀坑。尽管 WC 本身具有极高的化学稳定性,其溶解速率极低(< 10⁻⁸ g/cm²·h ± 10⁻⁹ g/cm²·h),但若 WC 与黏结相界面的结合强度(> 100 MPa ± 10 MPa)不足,界面处容易发生剥离,显著加速腐蚀失效。为提升耐腐蚀性能,需降低黏结相的腐蚀电流密度(目标 i_corr < 10⁻⁶ A/cm² ± 10⁻⁷ A/cm²),提高其电化学稳定性(腐蚀电位 E_corr > 0.2 V ± 0.02 V vs. SCE),并增强 WC-Co 界面的结合强度。

从 WC 和黏结相的电化学行为来看,腐蚀本质上是一种电化学过程。钴作为阳极发生氧化溶解(Co → Co²⁺ + 2e⁻),而 WC 因化学惰性较高,常作为阴极参与反应,这种电偶效应是腐蚀的主要驱动力。在酸性环境(pH < 3 ± 0.1)中,H⁺ 离子加速钴的溶解反应,而在盐雾环境(NaCl 5% ± 0.1%)中,Cl⁻ 离子可破坏钴表面的钝化膜,导致点蚀加剧。微观分析显示,腐蚀坑多集中于 WC-Co 界面,表明界面结合力不足是失效的关键因素。通过电化学理论和测试标准(如 ISO 9227、ASTM G59)的研究,进一步验证了这一机理。实际案例中,WC-10Co 硬质合金在盐雾环境下的失重率为 0.09 mg/cm² ± 0.01 mg/cm²,反映出其耐腐蚀性能的局限性。

综合来看,硬质合金的耐腐蚀性机理主要涉及黏结相的电化学溶解和界面失效,在酸性与盐雾环境中表现为点蚀和颗粒脱落。通过降低腐蚀电流密度、提升电化学稳定性及增强界面结合力,可以有效改善其耐腐蚀性能,为其在苛刻环境中的应用提供理论支持。

阅读更多:

钨钼制品客制化研发与生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

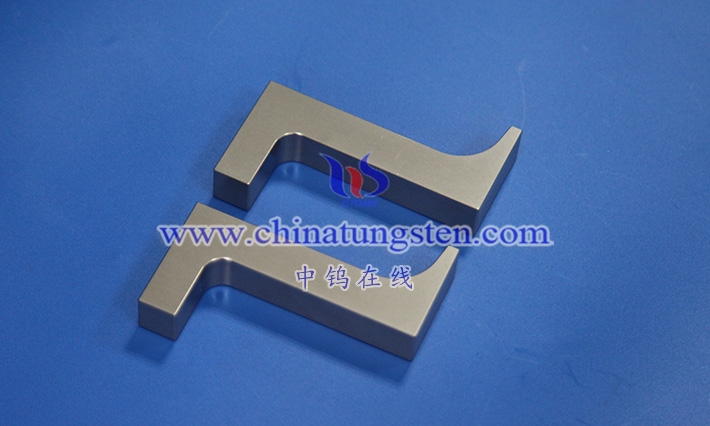

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多硬质合金产品信息, 请访问网站: tungsten-carbide.com.cn

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595