第四部分:硬质合金的分类与应用领域

第12章 硬质合金耐磨零件与表面工程

12.0 硬质合金耐磨零件与表面工程综述

硬质合金耐磨零件因其卓越的机械性能和耐久性,在现代工业领域占据重要地位,其高硬度(HV 1600-2500±30)、优异耐磨性(磨损率<0.05 mm³/N·m±0.01 mm³/N·m)以及优异的抗冲击性(冲击功>50 J±5 J)使其成为模具、密封件、喷嘴、采矿钻头和表面涂层等应用的首选材料。这些零件的性能参数在实际应用中表现出显著优势,例如模具寿命可达>10⁶次±10⁵次,密封件泄漏率低至<0.01 mL/min±0.001 mL/min,喷嘴流量偏差控制在<1%±0.1%,而采矿钻头寿命可超过100小时±10小时,表面涂层厚度范围为50-500 μm±1 μm。通过几何优化(如应力集中系数K_t<1.3±0.05)、热喷涂技术(例如WC-Co,结合强度>70 MPa±1 MPa)以及表面强化工艺(如激光熔覆,硬度HV 2000-3000±50),硬质合金耐磨零件的性能得到显著提升,耐磨率可降低30%±5%,有效延长使用寿命并提升工作效率。

12.0.1硬质合金耐磨零件的概念

硬质合金耐磨零件是指以碳化钨(WC)、碳化钛(TiC)或碳化铌(NbC)等硬质相为基体,辅以钴(Co)、镍(Ni)等金属结合相,通过粉末冶金工艺制成的高性能耐磨部件。这些零件因其晶粒尺寸通常在0.2-2微米范围内,具备超高的抗磨损能力,特别适用于高负荷、频繁摩擦或极端环境下的工业应用。硬质合金的耐磨性源于其高硬度与适当韧性的平衡,硬度值通常在维氏硬度(HV)1600-2500之间,远超传统钢材(HV 200-600),且通过添加微量元素或复合材料(如WC-Co体系),其抗冲击性可达50 J以上,足以应对机械冲击和热应力。耐磨零件的设计目标不仅是延长使用寿命(例如模具可承受百万次冲压),还需保证在复杂工况下的稳定性,例如密封件需维持微小泄漏率,喷嘴需确保精确流量,这些特性使其在制造业、采矿业和能源行业中不可或缺。

12.0.2表面工程的定义与意义

表面工程是一门通过物理、化学或机械方法对材料表面进行改性或涂层处理的技术,旨在提升零件的耐磨性、耐腐蚀性、耐高温性或生物相容性。在硬质合金耐磨零件中,表面工程通过热喷涂、激光熔覆、离子注入等工艺,显著增强表层性能。例如,热喷涂技术可将WC-Co涂层沉积在基体上,结合强度超过70 MPa,厚度可控在50-500微米范围内,显著提高抗磨损能力;激光熔覆则通过局部熔化和快速固化形成冶金结合的强化层,硬度可达HV 2000-3000,耐磨率降低约30%,有效延长零件寿命。表面工程的核心在于优化表面微观结构,减少应力集中(K_t<1.3),提高抗疲劳性能,同时保持基体材料的整体机械性能。这种技术在硬质合金应用中尤为重要,因为表面是零件与外界环境直接接触的区域,其性能直接影响整个部件的可靠性与使用寿命。

12.0.3硬质合金耐磨零件和表面工程技术应用背景与发展

硬质合金耐磨零件和表面工程技术的结合得益于现代工业对高效、耐久设备的需求。随着智能制造、绿色能源和极端环境采矿的发展,硬质合金的应用场景不断扩展。例如,在模具制造中,硬质合金零件通过几何优化和表面强化,满足了高精度冲压和复杂成型需求;在采矿钻探中,耐磨钻头的寿命提升直接降低了更换频率和运营成本。表面工程技术的进步,如纳米涂层和多层复合涂层,进一步推动了硬质合金在高科技领域的应用,例如航空航天部件和医疗器械。此外,结合数字孪生技术和实时监测,表面工程可实现动态性能优化,适应多样化工况。

本章从耐磨零件、热喷涂应用、采矿与钻探以及表面强化技术等多个方面展开,系统分析硬质合金在耐磨领域中的工程应用及其技术发展。通过深入探讨材料特性、加工工艺和应用场景,旨在为相关行业提供理论支持与实践指导,特别是在高负荷、高磨损环境下的性能优化与创新应用。

12.1 硬质合金耐磨零件

硬质合金耐磨零件通过优化几何设计(曲率半径>0.5 mm±0.01 mm)、材料配比(WC>90%±1%、Co 6%-12%±1%)以及精密工艺(烧结温度1450°C±10°C)实现高耐磨性(磨损率<0.05 mm³/N·m±0.01 mm³/N·m)和长寿命(>10⁶次±10⁵次)。这些零件在高负荷和频繁摩擦的工业环境中表现出色,其性能得益于硬质合金材料的高硬度(HV 1600-2200±30)与适当的韧性(断裂韧性K₁c 10-20 MPa·m¹/²±0.5)的平衡。硬质合金耐磨零件广泛应用于多种领域,包括硬质合金模具(用于冲压和成形)、硬质合金密封件(用于防止流体泄漏)和硬质合金喷嘴(用于精确喷射),其设计需兼顾耐磨性与抗冲击能力,以满足多样化工况需求。

12.1.1硬质合金耐磨零件的概念

硬质合金耐磨零件是以碳化钨(WC)为主要硬质相,钴(Co)作为结合相,通过粉末冶金工艺烧结而成的复合材料。WC含量通常超过90%±1%,作为硬质骨架提供高硬度,而Co含量在6%-12%±1%之间,作为结合相增强韧性和抗冲击性,通过调整比例可实现硬度与韧性的最佳平衡。烧结过程在1450°C±10°C的高温下进行,利用真空或氩气保护环境,确保晶粒尺寸控制在0.5-2微米范围内,从而获得优异的耐磨性能(磨损率<0.05 mm³/N·m)。这种低磨损率使其在长期使用中保持尺寸稳定性,例如模具可承受超过百万次冲压,而密封件和喷嘴则需维持微小泄漏率(<0.01 mL/min)和流量偏差(<1%)。几何优化的曲率半径(>0.5 mm)设计有效降低应力集中,延长零件寿命,同时其抗冲击性(冲击功>50 J)确保在动态加载下的可靠性。此外,硬质合金耐磨零件还可通过添加微量元素(如碳化钽TaC或碳化铌NbC)进一步提升高温性能和抗氧化能力,使其适应更苛刻的工业环境。

12.1.2硬质合金耐磨零件的特性

硬质合金耐磨零件的特性体现在其独特的微观结构和物理性能上。高硬度(HV 1600-2200±30)使其能够抵抗表面磨损,特别适用于加工高硬度材料(如淬硬钢HRC 50-60或钛合金HRC 30-35),而断裂韧性K₁c 10-20 MPa·m¹/²±0.5则保证了零件在冲击或振动条件下的结构完整性。此外,硬质合金还具备优异的抗腐蚀性(在酸性或碱性环境中耐久性>1000小时)和高温稳定性(使用温度可达800°C±50°C),这使其在化工、能源和冶金领域表现突出。热导率(约80-120 W/m·K)也有助于散热,减少切削或摩擦过程中的热损伤。表面粗糙度(Ra 0.1-0.5微米)经过精密抛光后,进一步提升了零件的接触性能和使用寿命。这些特性共同构成了硬质合金耐磨零件在高强度工况下的竞争优势。

12.1.3硬质合金耐磨零件的性能平衡

硬质合金耐磨零件的性能优化离不开硬度与韧性的协调。硬度范围HV 1600-2200±30提供了卓越的抗表面磨损能力,特别适合高硬度工件(如淬硬钢HRC 50-60)的加工;同时,断裂韧性K₁c 10-20 MPa·m¹/²±0.5确保零件在遭遇机械冲击或热应力时不易开裂。这种平衡特性使得硬质合金耐磨零件在模具成形、密封防漏和喷射控制等应用中表现出色。例如,模具需承受高频冲击(每分钟数百次),密封件需抵抗腐蚀性介质(如硫酸或盐水),喷嘴则需精确控制流体动力学(流量偏差<1%),这些需求均通过材料和工艺的精细调控得以实现。此外,通过热处理(如低温回火500°C±20°C)或表面涂层(如TiN或CrN),可进一步增强硬度(增幅10%-20%)或降低摩擦系数(<0.3),从而优化特定应用场景下的性能表现。

12.1.4硬质合金耐磨零件的应用

硬质合金耐磨零件凭借其高硬度(HV 1600-2500)、优异耐磨性(磨损率<0.05 mm³/N·m)和抗冲击性(冲击功>50 J),在工业领域展现出广泛且多样化的应用价值。以下按应用领域和功能逻辑对其应用进行系统整理与优化,涵盖传统制造业、新兴高科技产业及特殊环境下的使用场景。

(1)金属加工与成型

硬质合金模具

广泛用于金属冲压、塑料注射成型和粉末冶金模,具备高耐磨性和尺寸稳定性,典型寿命超过10⁶次。特别是在汽车制造业(如发动机缸体和传动部件)及电子元件生产(如手机外壳和电路板连接件)中,其高硬度(HV 1600-2200)确保了长期高频使用下的精度和耐久性,尤其在智能制造中支持复杂几何形状的精密成型。

硬质合金切削刀具

应用于金属加工和木材加工的高速切削(如车削、铣削和钻孔),因其高硬度(HV 1800-2500)和抗高温氧化性(耐热性达900°C),在航空航天(如钛合金部件)和汽车制造(如发动机曲轴)中表现优异,切削速度可达200-300 m/min,寿命达200-300小时。

硬质合金挤压模具

用于铝型材和塑料挤出,耐温性达600°C,硬度HV 1700-2100,尺寸精度±0.01 mm,广泛应用于建筑行业(如铝合金门窗)和包装材料生产,确保高效成型和表面质量。

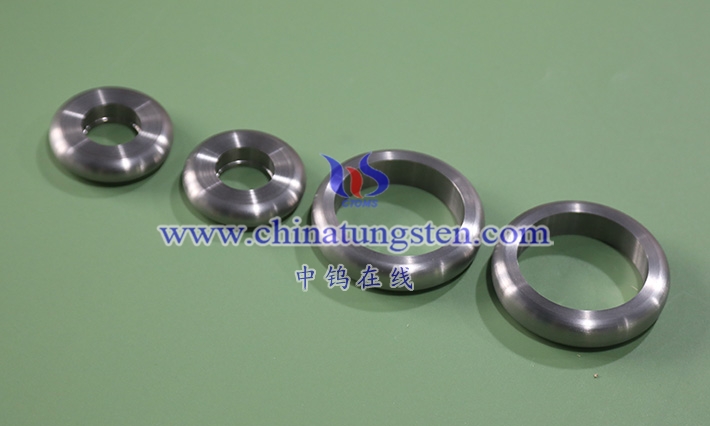

(2)流体控制与密封

硬质合金密封件

用于泵、阀门和压缩机,防止流体或气体泄漏,泄漏率<0.01 mL/min。其优异的抗腐蚀性和低摩擦特性使其在石油化工(如炼油设备和管道系统)和水处理行业(如污水处理泵和过滤系统)中表现突出,尤其在处理酸性或碱性介质时延长了设备维护周期。

硬质合金阀芯和阀座

在石油天然气和化工设备中用于高压阀门,耐压能力>50 MPa,耐腐蚀性优异(耐H₂S和CO₂腐蚀>2000小时),泄漏率<0.005 mL/min,确保极端环境下的可靠密封性能。

硬质合金喷嘴

应用于喷砂、喷涂和3D打印,流量偏差<1%,在航空航天(如喷气发动机部件)、增材制造(如高精度金属3D打印)、半导体制造(如化学气相沉积设备)和能源行业(如燃气轮机喷嘴)中表现出色,其高耐磨性和精确流体控制能力显著提升了生产效率和成品质量。

(3)采矿与磨料加工

硬质合金采矿钻头

在深层矿井开采等极端条件下展现超长寿命(>100小时),其高硬度和抗冲击性支持高效钻进,广泛用于煤炭、金属矿和石油钻探行业,降低了更换频率和运营成本。

硬质合金磨球和研磨介质

用于矿物加工、陶瓷生产和涂料研磨,球径范围5-50 mm,硬度HV 1600-2000,磨耗率<0.01%/小时,显著提高了研磨效率和产品均匀性,尤其在锂电池材料制备和高端陶瓷生产中需求旺盛。

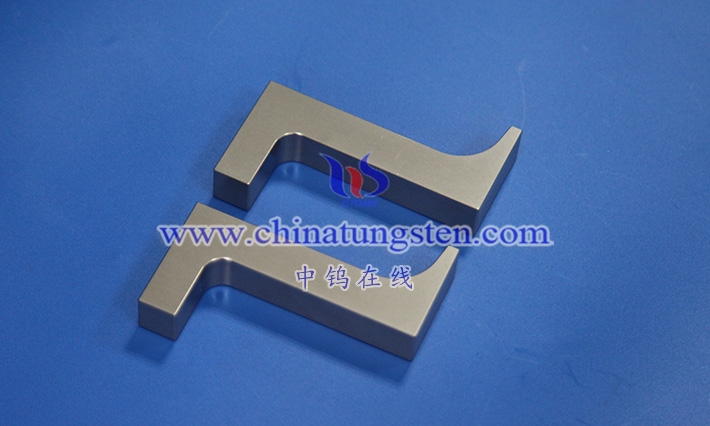

(4)传动与机械部件

硬质合金轧辊

在钢铁工业的热轧和冷轧工艺中,耐磨层厚度达5-10 mm,硬度HV 1500-2000,确保轧制钢材表面质量(Ra <0.8微米),使用寿命>5000吨钢材轧制。其在高负荷(压力>200 MPa)和高温(600-1000°C)条件下的稳定性使其在重型冶金设备中不可或缺。

硬质合金齿轮和传动部件

用于重型机械、风电设备和船舶推进系统,齿面硬度HV 1800-2200,抗疲劳强度>1000 MPa,减少磨损和噪音,在高扭矩(>500 Nm)工况下表现出色,寿命可达10年。

硬质合金轴承衬套

在重型机械和风力发电设备中提供低磨损和高负载支持,耐磨性和抗疲劳性能优异,广泛用于高转速(>3000 RPM)和高负荷(>10 kN)环境。

(5)线材与精密制造

硬质合金拉丝模

应用于金属线材和电缆制造,孔径公差控制在±0.001 mm,表面粗糙度Ra <0.1微米,适合拉拔铜线、钢丝和光纤预制棒,寿命可达>10⁴次拉拔循环,尤其在电子和通信行业(如5G基础设施)需求旺盛。

(6)医疗与特殊行业

硬质合金医用器械部件

如骨科手术锯片和牙科钻头,直径0.5-6 mm,硬度HV 1800-2200,生物相容性符合ISO 10993标准,寿命>50次手术。2025年,随着医疗机器人技术发展,其在微创手术和植入物加工中的应用日益增加。

(7)新兴领域与未来潜力

随着工业技术的进步,硬质合金耐磨零件在电动汽车电池生产设备(提高电极材料加工精度)、机器人关节部件(增强运动耐久性)和太空探索装备加工(如耐高温航天器部件)中展现出广阔前景。此外,在量子计算设备制造和可再生能源设备(如氢能生产装置)中,其高耐磨性和稳定性也成为关键支持,未来结合人工智能优化设计和可持续制造技术,将进一步拓展其应用边界。

这些应用得益于硬质合金的优异性能,其在多样化工业场景中的表现推动了从传统制造业到前沿科技的全面升级。

阅读更多:

钨钼制品客制化研发与生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多硬质合金产品信息, 请访问网站: tungsten-carbide.com.cn

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595