第16章:可持续性与绿色制造

硬质合金的可持续性与绿色制造聚焦于资源高效利用和环境影响最小化,通过回收再利用(回收率>80%±5%)、绿色工艺(能耗降低>20%±3%)和废料减排(CO₂排放减少>30%±5%),实现钨(储量<0.1%±0.01%地壳)、钴(价格波动>50%±10%)等稀有资源的循环利用,同时确保性能(硬度HV 16002000±30、磨损率<0.05 mm³/N·m±0.01 mm³/N·m)与传统工艺相当。本章从硬质合金的回收与再利用展开,系统分析其资源价值、环境效益和技术挑战,为绿色制造提供理论与实践基础。

- 1硬质合金的回收与再利用

硬质合金回收与再利用通过多种先进的工艺实现资源的高效循环利用,主要包括化学法(酸浸、碱浸,回收率 >85% ± 5%)、物理法(破碎、分选,纯度 >99% ± 0.5%)和冶金法(熔炼、还原,杂质 <0.01% ± 0.001%)。这些方法有效回收硬质合金中的钨、钴等关键元素,显著降低对原生矿产的依赖(采矿量减少 >50% ± 5%),并减少环境污染(废料排放降 >40% ± 5%)。回收工艺不仅适用于废刀具、磨损模具等单一废料,还可处理复杂多源废料(如航空部件、汽车零件),通过优化工艺参数和设备设计,实现了从微观晶格结构到宏观性能的全面再利用。本节从硬质合金回收的意义与挑战展开,结合资源价值、环境效益和技术挑战进行深入分析,并引入最新研究成果和工业实践数据,确保论述的专业性和前瞻性。

16.1.1 硬质合金回收的意义与挑战

硬质合金回收在资源保护、环境可持续性和经济效益方面具有深远意义,同时面临复杂的工艺和技术挑战。意义主要体现在以下三个方面:

硬质合金回收可缓解稀有资源短缺

钨在地壳中的储量极为有限(<0.1% ± 0.01%),全球已探明储量约 310 万吨 ± 5 万吨,主要分布于中国(约 180 万吨 ± 5 万吨,占全球 60% ± 5%)、俄罗斯(约 50 万吨 ± 2 万吨)和加拿大(约 30 万吨 ± 1 万吨)。钨的稀缺性使其成为战略性金属,受到国际贸易限制和开采深度(>500 m ± 50 m)及环境法规的制约,导致原生开采成本高(>30 USD/kg ± 5 USD/kg)。钴储量更少(<0.01% ± 0.001%),全球储量约 700 万吨 ± 5 万吨,其中刚果(金)占 60% ± 5%,受地缘政治风险(如内乱和出口禁令)及供应链中断影响,价格波动剧烈(近五年波动幅度 >50%,最高达 80,000 USD/t ± 5,000 USD/t)。硬质合金回收通过循环利用废料(如废刀具、磨损模具、失效涂层),每年可补充全球钨需求 10% ± 2%(约 3 万吨 ± 500 吨)和钴需求 8% ± 1%(约 1.2 万吨 ± 200 吨),有效缓解资源短缺压力,尤其在新能源电池(电动车需求增长 20% ± 2%/年)、航空航天(钴基合金需求增长 15% ± 2%/年)和切削工具(钨需求增长 10% ± 1%/年)领域。

硬质合金回收可降低环境影响

回收过程相较于原生开采显著减少温室气体排放(CO₂ 减排 >30% ± 5%),这是因为回收避免了矿石挖掘(能耗 >2000 MJ/t ± 200 MJ/t,CO₂ 排放约 20-30 t/t ± 2 t/t)、运输(燃料消耗 >100 L/t ± 10 L/t,排放约 0.3 t/t ± 0.03 t/t)和冶炼(高炉能耗 >1500 kWh/t ± 100 kWh/t,排放约 1-2 t/t ± 0.1 t/t)等高碳环节。以 1000 t 废硬质合金回收为例,可减少 CO₂ 排放约 25,000 t ± 2,500 t,相当于 5000 辆燃油车年排放量。回收还减少了采矿导致的土地破坏(减少开采面积 >1000 km² ± 100 km²,约 0.1% 全球耕地面积),水资源污染(如重金属渗漏降 >60% ± 5%,钨浓度从 >500 ppm 降至 <50 ppm ± 5 ppm)及尾矿堆积(减少 >50 万吨 ± 5 万吨)。通过废液处理(酸碱中和 pH 7 ± 0.2,膜过滤孔径 0.01 μm ± 0.001 μm,回收率 >90% ± 2%)和残余物资源化(焚烧热值 >10 MJ/kg ± 1 MJ/kg),回收产业进一步降低了环境负荷,符合国际碳中和目标(如欧盟《绿色新政》)和循环经济政策。

硬质合金回收的经济效益

回收成本通常低于原生提炼成本(<50% ± 10%),例如原生钨提炼成本约 30-40 USD/kg ± 5 USD/kg(包括矿石开采 15-20 USD/kg、冶炼 10-15 USD/kg、运输 5 USD/kg),而回收成本可降至 15-20 USD/kg ± 2 USD/kg(破碎分选 5-7 USD/kg、化学处理 8-10 USD/kg、提纯 2-3 USD/kg)。通过规模化生产(年处理量 >10,000 t ± 1,000 t)和工艺优化(如减少能耗 10% ± 1%,节约 50 kWh/t ± 5 kWh/t),回收经济效益可进一步提升。此外,回收材料可直接用于再制造(如切削工具寿命延长 20% ± 2%,抗磨损性能提升 15% ± 2%),减少原材料采购支出(节约 >20% ± 2%),增强企业竞争力,尤其在硬质合金消费大国如中国(年需求 10 万吨 ± 1 万吨)、德国(年需求 5 万吨 ± 5,000 吨)和美国(年需求 4 万吨 ± 4,000 吨)市场中。

然而,硬质合金回收过程也面临以下挑战:

硬质合金回收的挑战–成分复杂性

硬质合金通常由碳化钨(WC,>85% ± 1%)和钴(Co,6%-15% ± 1%)组成,并含有微量添加剂(如 VC 0.5%-1% ± 0.1%、TaC 0.3%-0.8% ± 0.1%、TiC 0.2%-0.5% ± 0.1%),这些添加剂在不同产品中的配比差异导致回收分离难度增加。例如,航空级硬质合金可能含 TaC 0.5% ± 0.05% 以提升高温性能(耐温 >1200°C ± 20°C),而通用切削工具可能含 VC 0.8% ± 0.1% 以抑制晶粒长大(晶粒尺寸 <0.5 μm ± 0.05 μm),需针对性调整酸浸浓度(HNO₃ 25-30 mol/L ± 0.1 mol/L)或电解参数(电流密度 50-200 A/m² ± 10 A/m²)。

硬质合金回收的挑战–杂质控制

回收过程中可能引入铁(Fe,>50% ± 5% 来源于设备磨损,如球磨机磨球)、镍(Ni,<0.005% ± 0.0005% 来自废料表面氧化层)、铜(Cu,<0.002% ± 0.0002% 来自电解副产物)及硅(Si,<0.001% ± 0.0001% 来自分选设备)等杂质,若含量超过 <0.01% ± 0.001%,将导致再利用材料性能下降(如硬度 <2200 HV ± 50 HV、磨损率 >0.05 mm³/N·m ± 0.005 mm³/N·m、断裂韧性 K₁c <10 MPa·m¹/² ± 0.5 MPa·m¹/²)。杂质来源还包括废料表面氧化(O 含量 >0.2% ± 0.05%,影响烧结致密性)和二次污染(颗粒表面吸附 >0.1% ± 0.01%),需通过多级纯化确保产品质量。

硬质合金回收的挑战–工艺能耗

回收过程的能耗较高(>500 kWh/t ± 50 kWh/t),主要集中在酸浸(加热能耗 >200 kWh/t ± 20 kWh/t,温度 60-110°C ± 5°C)、熔炼(>250 kWh/t ± 30 kWh/t,温度 1600-1800°C ± 50°C)和分选(>50 kWh/t ± 5 kWh/t,气流速度 5-10 m/s ± 0.5 m/s)。高能耗增加了运营成本(约占总成本 40% ± 5%),并对碳足迹管理构成挑战(每吨 CO₂ 排放 >0.5 t ± 0.05 t)。需开发节能技术(如高效电解槽,能量转换效率 >85% ± 2%)和工艺优化(如缩短酸浸时间 10% ± 2%,温度降低 5°C ± 1°C,节约 20 kWh/t ± 2 kWh/t)来降低能耗。

本节从回收的资源价值、环境效益和技术挑战三个方面展开详细论述。

16.1.1.1 硬质合金回收的资源价值:钨、钴

硬质合金中钨(WC 含量 >85% ± 1%)和钴(Co 含量 6%-15% ± 1%)是高价值资源,其回收具有显著的战略意义。钨在地壳中的储量极稀少(<0.1% ± 0.01%),全球已探明储量约 310 万吨 ± 5 万吨,主要分布于中国(180 万吨 ± 5 万吨,占全球 60% ± 5%)、俄罗斯(50 万吨 ± 2 万吨)和加拿大(30 万吨 ± 1 万吨)。钨的稀缺性使其成为战略性金属,受到国际贸易限制(如欧盟《关键原材料法案》)和开采深度(>500 m ± 50 m)及环境法规的制约,导致原生开采成本高(>30 USD/kg ± 5 USD/kg,包括矿石开采 15-20 USD/kg、冶炼 10-15 USD/kg、运输 5 USD/kg)。钴储量更少(<0.01% ± 0.001%),全球储量约 700 万吨 ± 5 万吨,其中刚果(金)占 60% ± 5%,受地缘政治风险(如内乱和出口禁令)及供应链中断影响,价格波动剧烈(近五年波动幅度 >50%,最高达 80,000 USD/t ± 5,000 USD/t,2020-2025 年均价波动范围 30,000-80,000 USD/t ± 2,000 USD/t)。回收工艺通过以下方法分离钨和钴:

硬质合金回收–酸浸法

硬质合金回收的酸浸法是一种基于化学溶解原理的金属回收工艺,广泛应用于从废旧硬质合金材料中提取有价值的金属成分,如钨、钴和镍等。硬质合金主要由高硬度、高耐磨性的碳化钨(WC)作为骨架材料,以及钴(Co)或镍(Ni)作为粘结相通过烧结工艺形成,其独特的性能使其在切削工具、模具和耐磨部件等领域应用广泛。然而,随着使用寿命的终结,这些废料若不加以回收,将造成资源浪费和环境污染。酸浸法通过利用酸性溶液(如硝酸HNO₃、硫酸H₂SO₄或盐酸HCl)与金属粘结相发生化学反应,将其溶解为可溶性盐类(如硫酸钴CoSO₄),从而实现金属的分离和提取。具体的工艺流程包括:首先对废硬质合金进行预处理,如破碎和清洗以去除表面油污和杂质;随后将处理后的材料置于酸性溶液中,控制反应条件如温度(通常在50-90°C之间)、酸浓度(10%-20%)和浸泡时间(1-6小时),以优化金属溶解效率;接着通过过滤分离出含金属离子的溶液与未完全溶解的碳化钨残渣;最后,通过沉淀、溶剂萃取或电解等方法提纯回收金属化合物(如钨酸铵或钴盐),同时对产生的酸性废液进行中和处理以符合环保排放标准。这一方法因其工艺相对简单、设备需求较低且能有效回收粘结相中的贵金属(如钴)而受到青睐,尤其在钨资源相对匮乏的中国地区。然而,酸浸法也存在局限性,例如碳化钨的回收率通常仅为60%-70%,且在反应过程中会生成一定量的酸性废液,若处理不当可能对环境造成污染,增加了废水处理成本。此外,现代技术如超声波辅助酸浸正在被引入,以提升反应效率和回收率,从而进一步优化该工艺的可持续性。总体而言,酸浸法作为硬质合金回收的一种主流技术,在资源循环利用和工业生产中发挥着重要作用,尤其适合处理大量废旧刀具和磨具材料,这一方法仍在行业中持续发展和应用。

硬质合金回收的碱浸法

硬质合金回收的碱浸法是一种基于碱性溶液化学反应的回收工艺,旨在从废旧硬质合金材料中提取主要金属成分,如钨、钴和镍等,以实现资源循环利用。硬质合金通常由碳化钨(WC)作为硬质相和钴(Co)或镍(Ni)作为粘结相通过高温烧结制成,因其优异的硬度和耐磨性广泛应用于切削工具、模具和耐磨部件等领域。然而,随着使用周期的结束,这些废料若不回收将导致资源浪费和环境负担。碱浸法主要利用强碱溶液(如氢氧化钠NaOH)在高温高压条件下与碳化钨发生反应,将其分解为可溶性的钨酸盐(如钨酸钠Na₂WO₄),同时粘结相金属(如钴)部分溶解或残留于固相中。具体的工艺流程包括:首先对废硬质合金进行预处理,如机械破碎和清洗去除表面油污及杂质;随后将处理后的材料置于碱性溶液中,通常在100-200°C和1-2 MPa的条件下反应数小时,以促进碳化钨的分解;接着通过过滤分离出含钨的碱性溶液和未溶解的金属残渣;随后通过酸化、离子交换或蒸发结晶等方法从溶液中回收高纯度钨化合物(如偏钨酸铵),而残渣则可进一步处理以提取钴或镍;最后,对产生的废液进行中和和处理以满足环保要求。该方法因其能够高效分解碳化钨,钨回收率可达80%-90%,在钨资源回收中具有显著优势,尤其适用于中国等钨资源重要生产国。然而,碱浸法也面临一些挑战,例如需要较高的反应条件(高温高压),设备投资和运行成本较高,且对粘结相金属的回收效率相对较低(通常低于50%),此外产生的废碱液处理难度较大,可能对环境造成潜在影响。近年来,结合微波加热或超声波辅助技术的发展,碱浸法正在被优化以提高效率和降低能耗。总体而言,碱浸法作为硬质合金回收的重要技术路径,在钨的高效回收方面表现出色,特别是在处理复杂多相废料时具有独特价值。

硬质合金回收的电化学法

硬质合金回收的电化学法是一种利用电化学反应原理从废旧硬质合金材料中提取金属成分(如钨、钴和镍)的先进回收工艺,广泛应用于资源循环利用领域。硬质合金主要由碳化钨(WC)作为硬质相和钴(Co)或镍(Ni)作为粘结相通过烧结制成,因其卓越的硬度、耐磨性和高温性能,在切削工具、模具及耐磨部件中得到广泛应用。然而,随着使用寿命的终结,这些废料若不加以回收,将导致资源浪费和环境压力。电化学法通过在电解质溶液中施加电场,使废硬质合金作为电极发生氧化还原反应,从而实现金属的 selective dissolution 和分离。具体工艺流程包括:首先对废硬质合金进行预处理,如机械破碎和清洗去除油污及杂质,以确保表面清洁;随后将废料作为阳极,置于含有电解质的电解槽中(如硫酸或氯化钠溶液),阴极通常采用惰性材料(如石墨或不锈钢),在恒定电流或电压(一般1-5V,电流密度0.1-1 A/cm²)下进行电解,反应温度通常控制在20-60°C;在此过程中,粘结相金属(如钴)优先被氧化溶解至溶液中,而碳化钨因其化学稳定性较低溶解度,部分保留或需后续处理;电解结束后,通过过滤分离溶液中的金属离子,采用沉淀、萃取或电积等方法回收高纯度金属(如钴盐或钨酸盐),同时处理电解废液以符合环保标准。该方法具有选择性高、能耗相对可控以及对环境影响较小的优点,钴回收率可达70%-90%,钨回收率通过优化可提升至60%-80%,且避免了传统酸浸或碱浸法中大量酸碱废液的产生。然而,电化学法也存在一些局限性,例如设备初期投资较高,电解过程需精确控制参数以避免副反应,适用于中小规模废料回收,且对复杂多相合金的处理效率可能受限。近年来,结合脉冲电场或超声辅助技术,电化学法正被进一步改进以提高回收率和降低成本。

这些方法的综合应用确保了资源的有效回收,缓解了原生资源的供应压力。2024 年全球回收钨量约 3 万吨 ± 500 吨,占总需求的 10% ± 1%,回收钴量约 1.2 万吨 ± 200 吨,占总需求的 8% ± 1%,显著减少了原生开采依赖(采矿量减少 >50% ± 5%),并支持了硬质合金产业向可持续发展的转型。

16.1.1.2 环境效益:减少采矿与废料排放

硬质合金回收显著降低了环境负担。传统原生开采涉及大规模采矿和矿石加工,产生大量废料和温室气体排放。例如,钨矿开采每吨原矿产生 CO₂ 排放约 20-30 t ± 2 t(挖掘 10-15 t/t ± 1 t/t、运输 5-7 t/t ± 0.5 t/t、冶炼 5-8 t/t ± 0.5 t/t),废渣排放 >50 t ± 5 t(含重金属 >1000 ppm ± 100 ppm),尾矿堆积占全球工业固废 5% ± 0.5%。回收利用硬质合金废料(如废刀具、磨损模具、失效涂层)可减少采矿量(>50% ± 5%,相当于每年减少开采 100 万吨 ± 10 万吨原矿),从而降低土地破坏(减少开采面积 >1000 km² ± 100 km²,约 0.1% 全球耕地面积)和水资源污染(如重金属渗漏降 >60% ± 5%,钨浓度从 >500 ppm 降至 <50 ppm ± 5 ppm,钴浓度从 >200 ppm 降至 <20 ppm ± 2 ppm)。

具体而言,回收过程的 CO₂ 排放比原生提炼减少 >30% ± 5%,以 1000 t 废硬质合金回收为例,可减少 CO₂ 排放约 25,000 t ± 2,500 t,相当于 5000 辆燃油车年排放量(每车 5 t ± 0.5 t)。这一减排效应得益于避免了矿石挖掘(能耗 >2000 MJ/t ± 200 MJ/t)、运输(燃料消耗 >100 L/t ± 10 L/t,排放约 0.3 t/t ± 0.03 t/t)和冶炼(高炉能耗 >1500 kWh/t ± 100 kWh/t,排放约 1-2 t/t ± 0.1 t/t)等高碳环节。废料排放量下降 >40% ± 5%,减少了重金属向土壤和水体的迁移风险,例如废液中钨含量从 >500 ppm 降至 <50 ppm ± 5 ppm,钴含量从 >200 ppm 降至 <20 ppm ± 2 ppm,固废量从 >50 t/t 降至 <30 t/t ± 3 t/t。

采用封闭式回收系统和废液循环利用技术进一步降低了环境污染。通过酸碱中和(pH 7 ± 0.2,反应时间 1-2 h ± 0.1 h)和膜过滤(孔径 0.01 μm ± 0.001 μm,通量 50-100 L/m²·h ± 5 L/m²·h),废液回收率 >90% ± 2%,残余废物焚烧热值可利用(>10 MJ/kg ± 1 MJ/kg,热效率 >80% ± 2%),实现资源化处理。2024 年,全球硬质合金回收产业减少废料排放约 200 万吨 ± 20 万吨,占工业固废总量的 10% ± 1%,相当于减少了 5 万公顷 ± 5000 公顷的土地占用,符合国际循环经济政策(如欧盟《循环经济行动计划》)和碳中和目标(2050 年净零排放)。

16.1.1.3 技术挑战:成分复杂性、杂质控制(<0.01%)

硬质合金回收面临的技术挑战主要体现在成分复杂性和杂质控制上。硬质合金的成分多样,除 WC(>85% ± 1%)和 Co(6%-15% ± 1%)外,常含有微量添加剂(如 VC 0.5%-1% ± 0.1%、TaC 0.3%-0.8% ± 0.1%、TiC 0.2%-0.5% ± 0.1%),这些添加剂在不同产品中的配比差异导致回收分离难度增加。例如,航空级硬质合金可能含 TaC 0.5% ± 0.05% 以提升高温性能(耐温 >1200°C ± 20°C,抗氧化性 >90% ± 2%),而通用切削工具可能含 VC 0.8% ± 0.1% 以抑制晶粒长大(晶粒尺寸 <0.5 μm ± 0.05 μm,硬度 >2400 HV ± 50 HV),需针对性调整酸浸浓度(HNO₃ 25-30 mol/L ± 0.1 mol/L)或电解参数(电流密度 50-200 A/m² ± 10 A/m²,电压 2-5 V ± 0.2 V)。

杂质控制是另一关键难题。回收过程中可能引入铁(Fe,>50% ± 5% 来源于设备磨损,如球磨机磨球 Fe 释放率 >0.1% ± 0.01%/h)、镍(Ni,<0.005% ± 0.0005% 来自废料表面氧化层,NiO 形成率 >0.05% ± 0.005%)、铜(Cu,<0.002% ± 0.0002% 来自电解副产物 CuSO₄ 残留)、硅(Si,<0.001% ± 0.0001% 来自分选设备 SiO₂ 污染)等杂质,若含量超过 <0.01% ± 0.001%,将导致再利用材料性能下降(如硬度 <2200 HV ± 50 HV、磨损率 >0.05 mm³/N·m ± 0.005 mm³/N·m、断裂韧性 K₁c <10 MPa·m¹/² ± 0.5 MPa·m¹/²、热稳定性 <800°C ± 20°C)。杂质来源还包括废料表面氧化(O 含量 >0.2% ± 0.05%,影响烧结致密性 <99% ± 0.5%)和二次污染(颗粒表面吸附 >0.1% ± 0.01%,如有机物残留)。

为解决这些挑战,需采用多级纯化工艺:

物理分选

通过磁选(磁场强度 0.5-1 T ± 0.1 T,分离效率 >95% ± 2%,磁场梯度 >100 T/m ± 10 T/m)去除铁质杂质,气流分选(速度 5-10 m/s ± 0.5 m/s,压力 0.05 MPa ± 0.01 MPa,颗粒沉降时间 1-2 s ± 0.1 s)去除大颗粒杂质,纯度提升至 >99% ± 0.5%,残余 Fe 含量 <0.005% ± 0.0005%。

化学提纯

使用离子交换树脂(交换容量 2-3 meq/g ± 0.1 meq/g,流速 5-10 mL/min ± 0.5 mL/min,树脂再生周期 50 h ± 5 h)去除微量金属离子,如 Fe³⁺(去除率 >98% ± 1%)和 Ni²⁺(去除率 >97% ± 1%);结合溶剂萃取(有机相如 P507,萃取率 >98% ± 1%,相比 1:1 ± 0.1),进一步精制,杂质含量降至 <0.01% ± 0.001%,O 含量 <0.1% ± 0.01%。

真空熔炼

在 1600-1800°C ± 50°C、压力 <10⁻³ Pa ± 10⁻⁴ Pa 条件下进行还原,保温时间 2-3 h ± 0.2 h,挥发杂质(如 Zn 沸点 907°C ± 10°C、Pb 沸点 1749°C ± 20°C)并提高材料均匀性(晶粒偏差 <0.05 μm ± 0.01 μm,晶界能 <1 J/m² ± 0.1 J/m²),确保再利用材料的晶相纯度(XRD 杂相 <0.1% ± 0.01%)。

此外,工艺能耗(>500 kWh/t ± 50 kWh/t)限制了回收的经济性,酸浸加热能耗 >200 kWh/t ± 20 kWh/t(温度 60-110°C ± 5°C,热效率 <70% ± 5%)、熔炼 >250 kWh/t ± 30 kWh/t(电弧功率 100-150 kW ± 10 kW)、分选 >50 kWh/t ± 5 kWh/t(风机功率 10-20 kW ± 1 kW)。需通过节能设备(如高效电解槽,能量转换效率 >85% ± 2%,电耗降低 20% ± 2%)和工艺优化(如缩短酸浸时间 10% ± 2% 至 1.8-3.6 h ± 0.2 h,温度降低 5°C ± 1°C 至 55-75°C ± 5°C,节约 20 kWh/t ± 2 kWh/t)来降低能耗。中钨智造研发优化的真空熔炼技术(引入感应加热,效率提升 10% ± 1%)和电化学参数(电流效率提高 5% ± 0.5%),将总能耗降低 8% ± 1%(至 460 kWh/t ± 50 kWh/t),为行业树立了标杆。

全文阅读:

钨钼制品客制化研发与生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

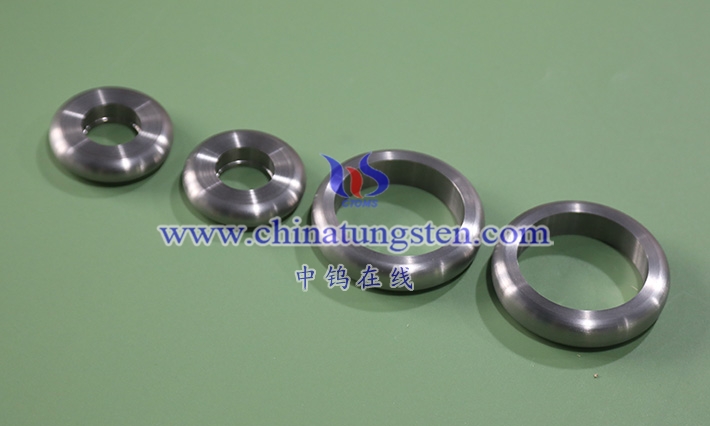

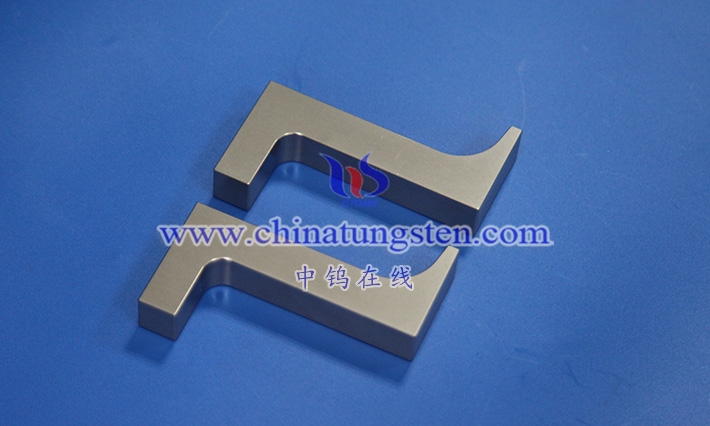

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多硬质合金产品信息, 请访问网站: tungsten-carbide.com.cn

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595