目录

第一章 钇钨电极导论

1.1 钇钨电极的定义与背景

1.1.1 钇钨电极的化学组成与基本原理

1.1.2 钇钨电极的研发历史与技术演进

1.1.3 钇钨电极在高性能焊接中的兴起

1.2 钇钨电极的市场定位

1.2.1 与其他稀土钨电极的对比分析

1.2.2 钇钨电极的全球市场现状与前景

1.2.3 钇钨电极的独特优势

第二章 钇钨电极的分类

2.1 按氧化钇含量分类

2.1.1 2%氧化钇电极(WY20)性能与用途

2.1.2 定制化氧化钇含量电极的开发

2.2 按焊接工艺分类

2.2.1 TIG焊接专用钇钨电极

2.2.2 等离子弧焊接与切割用电极

2.2.3 特殊工艺(真空焊接、微焊接)用电极

2.3 按形态与规格分类

2.3.1 标准棒状电极(直径与长度规范)

2.3.2 微型针状电极(用于超精密焊接)

2.3.3 非标定制电极(异形设计与应用)

2.4 按应用环境分类

2.4.1 高温环境焊接电极

2.4.2 真空与惰性气体环境电极

2.4.3 腐蚀性环境专用电极

2.5 标准与标识规范

2.5.1 国际标准(ISO 6848、AWS A5.12)中的分类与色标

2.5.2 国内标准(GB/T 4192)中的分类与标识

2.5.3 钇钨电极的包装与标识要求

第三章 钇钨电极的性能特性

3.1 钇钨电极的物理性能

3.1.1 钇钨电极的高熔点与高温稳定性

3.1.2 钇钨电极的密度、硬度与抗变形能力

3.1.3 钇钨电极的热导率与热膨胀特性

3.2 钇钨电极的化学性能

3.2.1 氧化钇在高温下的化学稳定性

3.2.2 钇钨电极的抗氧化与抗腐蚀性能

3.2.3 钇钨电极在特殊环境下的化学行为

3.3 钇钨电极的电学性能

3.3.1 钇钨电极的电子逸出功与起弧性能

3.3.2 钇钨电极在高电流密度下的电弧稳定性

3.3.3 钇钨电极的电导率与热电子发射能力

3.4 钇钨电极的机械性能

3.4.1 钇钨电极的抗高温蠕变性能

3.4.2 钇钨电极的电极尖端耐磨性

3.4.3 钇钨电极的低烧损率特性与寿命分析

3.5 钇钨电极的安全与环保特性

3.5.1 钇钨电极的无放射性与低毒性优势

3.5.2 钇钨电极的环境影响与可持续性评估

3.5.3 钇钨电极的职业健康与安全规范

3.6 中钨智造钇钨电极MSDS

第四章 钇钨电极的制备工艺与技术

4.1 钇钨电极的原料准备

4.1.1 高纯钨粉的筛选与制备

4.1.2 氧化钇的提纯与质量控制

4.1.3 辅助添加剂的选择与优化

4.2 钇钨电极的粉末冶金工艺

4.2.1 钇钨粉末的混合与掺杂技术

4.2.2 高压成型与等静压工艺

4.2.3 高温烧结与气氛控制(氢气、真空烧结)

4.3 钇钨电极的加工与精整

4.3.1 热压延与精密拉拔

4.3.2 表面抛光与尖端成型

4.3.3 电极切割与定制化加工

4.4 钇钨电极的质量控制技术

4.4.1 氧化钇分布均匀性控制

4.4.2 微观结构分析(SEM、EDS、XRD)

4.4.3 工艺参数优化与缺陷预防

4.5 钇钨电极的先进制造技术

4.5.1 纳米级氧化钇掺杂技术

4.5.2 放电等离子烧结(SPS)工艺

4.5.3 智能制造与实时监控技术

第五章 钇钨电极的应用领域

5.1 钇钨电极的焊接应用

5.1.1 TIG焊接(氩弧焊)在高温合金中的应用

5.1.2 等离子弧焊接的高精度应用

5.1.3 真空环境下的钛合金与镍基合金焊接

5.2 钇钨电极的非焊接应用

5.2.1 等离子切割与喷涂

5.2.2 电火花加工(EDM)中的电极应用

5.2.3 高温放电装置中的应用

5.3 钇钨电极在行业的应用

5.3.1 航空航天(发动机部件、涡轮叶片)

5.3.2 国防军工(装甲材料、导弹部件)

5.3.3 能源工业(核电设备、燃气轮机)

5.3.4 半导体与微电子制造

5.4 钇钨电极的典型案例分析

5.4.1 钛合金航空结构件焊接

5.4.2 高温合金修复与表面强化

5.4.3 真空环境下精密元件的焊接

第六章 钇钨电极的生产设备

6.1 钇钨电极的原料制备设备

6.1.1 钨粉研磨与粒度分选设备

6.1.2 氧化钇提纯与纳米化设备

6.2 钇钨电极的粉末冶金设备

6.2.1 高精度混料与掺杂系统

6.2.2 冷等静压与热压设备

6.2.3 高温真空烧结炉与气氛炉

6.3 钇钨电极的加工与成型设备

6.3.1 精密压延与拉拔机

6.3.2 数控磨削与抛光设备

6.3.3 激光切割与电极整形设备

6.4 钇钨电极的检测与质量监控设备

6.4.1 化学成分分析设备(ICP-MS、XRF)

6.4.2 微观结构与形貌分析设备(SEM、TEM)

6.4.3 性能测试设备(电弧稳定性、烧损率测试仪)

6.5 钇钨电极的智能化生产设备

6.5.1 自动化生产线与工业机器人

6.5.2 在线质量监控与数据分析系统

第七章 钇钨电极的国内外标准

7.1 钇钨电极的国际标准

7.1.1 ISO 6848: 钨电极分类与技术要求

7.1.2 AWS A5.12: 钨电极规格与性能

7.1.3 EN 26848: 欧洲钨电极标准

7.2 钇钨电极的国内标准

7.2.1 GB/T 4192: 钨电极技术条件

7.2.2 JB/T 12706: 焊接用钨电极标准

7.2.3 行业专用标准与规范

7.3 钇钨电极的标准对比与应用

7.3.1 国内外标准的差异与适用性

7.3.2 标准对生产工艺的指导作用

7.3.3 标准对应用场景的规范作用

7.4 钇钨电极的标准发展趋势

7.4.1 新材料与新工艺对标准的影响

7.4.2 环保与安全标准的更新

第八章 钇钨电极的检测技术

8.1 钇钨电极的化学成分检测

8.1.1 氧化钇含量精准测量

8.1.2 杂质元素与痕量分析

8.1.3 成分分布均匀性检测

8.2 钇钨电极的物理性能检测

8.2.1 密度、硬度与机械性能测试

8.2.2 表面质量与尺寸精度检测

8.2.3 高温物理性能测试

8.3 钇钨电极的电学性能检测

8.3.1 电子逸出功与热电子发射测试

8.3.2 起弧性能与电弧稳定性测试

8.3.3 高电流条件下的烧损率测试

8.4 钇钨电极的微观结构检测

8.4.1 晶粒结构与尺寸分析

8.4.2 氧化钇颗粒分布与相分析

8.4.3 内部缺陷(裂纹、气孔)检测

8.5 钇钨电极的环境与安全检测

8.5.1 无放射性认证

8.5.2 环境影响与回收性评估

8.5.3 职业健康与安全检测

8.6 钇钨电极的检测技术与设备

8.6.1 常用检测仪器与原理

8.6.2 先进检测技术(AI辅助、原位分析等)

第九章 钇钨电极用户常见问题与解决方案

9.1 钇钨电极电弧不稳的可能原因

9.1.1 电极尖端几何形状不当

9.1.2 电流类型与参数设置问题

9.1.3 保护气体质量或流量不足

9.1.4 电极表面污染或氧化

9.2 钇钨电极尖端烧损过快的原因与对策

9.2.1 电流过高或极性选择错误

9.2.2 优化尖端磨削角度与表面处理

9.2.3 调整保护气体种类与流量

9.2.4 更换更高氧化钇含量的电极

9.3 如何选择合适的氧化钇含量

9.3.1 根据焊接材料(钛合金、镍基合金等)选择

9.3.2 电流类型与强度的匹配

9.3.3 特殊环境(真空、高温)下的选择

9.3.4 性能与成本的平衡分析

9.4 钇钨电极起弧困难的应对措施

9.4.1 检查电极表面清洁度与尖端状态

9.4.2 优化高频起弧参数

9.4.3 调整电极与工件的距离

9.4.4 更换电极或检查电源稳定性

9.5 钇钨与其他钨电极混用问题

9.5.1 混用对电弧性能的影响

9.5.2 混用导致的电极损耗问题

9.5.3 电极标识与管理的建议

9.5.4 钇钨电极的替代性分析

第十章 钇钨电极的未来发展趋势

10.1 钇钨电极的技术创新方向

10.1.1 新型稀土复合掺杂技术

10.1.2 超高温与超精密电极的研发

10.1.3 绿色制造与低碳生产技术

10.2 钇钨电极的应用领域拓展

10.2.1 新能源设备制造(电池、风电)

10.2.2 航空航天与国防领域的深化应用

10.2.3 微电子与半导体行业的精密焊接

10.3 钇钨电极的市场与政策趋势

10.3.1 全球钇钨电极市场需求预测

10.3.2 稀土资源政策对生产的影响

10.3.3 国际贸易与供应链优化

附录

A.术语表

B.参考文献

第一章 钇钨电极导论

1.1 钇钨电极的定义与背景

1.1.1 钇钨电极的化学组成与基本原理

钇钨电极(Yttrium Tungsten Electrode)是一种高性能的稀土钨电极,主要通过在高纯钨基体中掺杂适量的氧化钇(Y₂O₃)制成,常见行业牌号为WY20,特征性标识为蓝色涂头。这种电极结合了钨金属和氧化钇的物理化学特性,成为钨极氩弧焊(TIG焊)中的重要耗材。钇钨电极的化学组成主要包括高纯度钨(W,约98%99.5%)和少量氧化钇(Y₂O₃,通常质量分数为1.8%2.2%),有时可能含有微量其他杂质,但这些杂质被严格控制以确保性能稳定性。

钨作为一种过渡金属,具有极高的熔点(3422°C)、优异的导电导热性以及化学惰性,使其成为电极材料的理想选择。然而,纯钨电极在高温焊接中存在电子发射效率低、易断裂等问题。氧化钇的掺杂显著改善了这些不足。氧化钇是一种低电子逸出功材料,其电子逸出功约为2.5~2.7 eV,远低于纯钨的4.5 eV。这使得钇钨电极在较低电压下即可启动电弧,展现出优异的起弧性能。此外,氧化钇的加入提高了电极的再结晶温度(通常可提升至2000°C以上),从而增强了抗高温变形能力,降低了烧损率。

从基本原理上看,钇钨电极在TIG焊接中作为非消耗性电极,主要用于产生稳定的电弧,加热并熔化工件及填充材料。其工作原理基于热电子发射:当电极受到高频或直流电源激励时,钨基体中的氧化钇颗粒激活电子发射,形成高温电弧(温度可达6000~7000°C)。电弧的稳定性得益于钇钨电极的弧柱细长且压缩程度高,这使得其在中等至大电流条件下具有较大的熔深,特别适合高精度焊接。

钇钨电极的物理化学特性还包括高弹性模量(约410 GPa)、良好的耐腐蚀性和抗氧化性。这些特性确保了电极在苛刻环境(如高温、高湿或腐蚀性气体)中的长期稳定性。此外,钇钨电极的导电性(电阻率约5.6×10⁻⁸ Ω·m)和导热性(约174 W/m·K)优于其他稀土钨电极,使其在高功率焊接中表现卓越。

1.1.2 钇钨电极的研发历史与技术演进

钇钨电极的研发起源于20世纪中后期对高性能焊接材料的需求。钨电极最早以纯钨形式应用于TIG焊接,但其局限性逐渐暴露,尤其是在航空航天和军事工业对焊接质量要求日益提高的背景下。20世纪60年代,钍钨电极(掺杂氧化钍,ThO₂)因其优异的电子发射性能成为主流,但钍的放射性引发了安全和环保问题,促使研究者寻找替代材料。

1970年代,稀土氧化物(如氧化镧、氧化铈、氧化钇)被引入钨电极的掺杂研究。氧化钇因其低电子逸出功和高化学稳定性受到关注。早期钇钨电极的研发主要集中在优化掺杂比例和生产工艺。1980年代,美国和欧洲的一些研究机构开始实验性地将氧化钇掺入钨基体,发现其能够显著提升电极的起弧性能和耐久性。1985年,首批商业化的钇钨电极(WY20)进入市场,主要用于航空航天领域的精密焊接。

进入21世纪,随着材料科学和制造技术的进步,钇钨电极的生产工艺得到显著优化。传统的粉末冶金法得到改进,喷雾掺杂技术和高温烧结工艺的应用使氧化钇在钨基体中的分布更加均匀。例如,现代生产工艺通常包括以下步骤:将硝酸钇水溶液喷雾掺杂至仲钨酸铵或三氧化钨原料中,烘干后形成钨钇包覆粉;通过两次还原得到均匀的钨钇粉末;再经压制、高温烧结(约2800°C)和多道次锻打,制成高密度、细晶粒的钇钨电极坯条。这些工艺的改进降低了电极内部缺陷,提高了机械性能和电弧稳定性。

近年来,中国在钇钨电极研发领域取得了显著进展。例如,国内企业开发了一种多元复合钨电极(WX4),并获得国家发明专利。该电极在掺杂工艺和性能优化方面实现了突破,被广泛应用于高性能焊接场景。此外,全球范围内,钇钨电极的研发重点逐渐转向环保性和成本效益,旨在开发无放射性、低成本的替代材料。

1.1.3 钇钨电极在高性能焊接中的兴起

钇钨电极在高性能焊接中的兴起与航空航天、军事工业以及高端制造业的发展密切相关。这些领域对焊接接头的强度、精度和可靠性要求极高,而钇钨电极凭借其优异的电弧特性和低烧损率成为首选材料。

在航空航天领域,钇钨电极广泛用于钛合金、不锈钢和高温合金的焊接。例如,飞机发动机叶片的制造需要极高的焊接精度,钇钨电极的细长弧柱和深熔能力能够确保焊缝的均匀性和强度。在军事工业中,钇钨电极被用于装甲钢板和导弹壳体的焊接,其稳定的电弧和低烧损率能够满足复杂结构的高可靠性要求。此外,在核工业和能源设备制造中,钇钨电极因其耐腐蚀性和高温稳定性被用于焊接关键部件,如反应堆压力容器。

钇钨电极的兴起还得益于TIG焊接技术的进步。现代TIG焊机能够提供精确的电流控制和高频起弧功能,与钇钨电极的特性高度匹配。此外,自动化焊接和机器人焊接的普及进一步推动了钇钨电极的需求,因为其高稳定性和长寿命能够显著降低生产成本。

1.2 钇钨电极的市场定位

1.2.1 与其他稀土钨电极的对比分析

钇钨电极作为稀土钨电极的一种,与钍钨电极(WT20)、镧钨电极(WL20)和铈钨电极(WC20)在性能和应用上存在显著差异。以下是对几种电极的对比分析:

化学组成:掺杂2%氧化钍(ThO₂),红色涂头。

优点:电子发射能力强,起弧性能优异,适合高电流焊接。

缺点:氧化钍具有放射性,长期使用可能对健康和环境造成危害,需专用存储和防护设备。

应用:主要用于直流焊接,适合碳钢和不锈钢,但因环保问题使用受限。

化学组成:掺杂1.5%~2%氧化镧(La₂O₃),蓝色涂头。

优点:无放射性,起弧性能好,电弧稳定性高,适合交流和直流焊接。

缺点:在高电流下烧损率略高于钇钨电极,耐久性稍逊。

应用:广泛用于铝合金和镁合金的交流焊接,适用于自动化焊接。

化学组成:掺杂2%氧化铈(CeO₂),灰色涂头。

优点:无放射性,低电流下起弧性能优异,适合薄板焊接。

缺点:高电流下电弧稳定性较差,耐高温性能不如钇钨电极。

应用:适用于低功率精密焊接,如电子元件和薄壁管。

化学组成:掺杂2%氧化钇(Y₂O₃),蓝色涂头。

优点:无放射性,起弧迅速,电弧稳定,烧损率低,适合中高电流深熔焊接。

缺点:生产成本略高,加工难度较大。

应用:广泛用于航空航天、军事工业,适合碳钢、不锈钢、铜铝等材料。

从性能对比来看,钇钨电极在综合性能上优于其他稀土钨电极,尤其是在高电流、深熔焊接场景中表现突出。其无放射性特性使其成为钍钨电极的理想替代品,而相较于镧钨和铈钨电极,钇钨电极在高温耐久性和电弧稳定性方面更具优势。

1.2.2 钇钨电极的全球市场现状与前景

全球钨电极市场以中国为主导,原因是中国的钨资源储量占全球的70%以上,年产量占全球的80%以上。中国企业在钇钨电极的研发和生产中占据领先地位。此外,美国、欧洲和日本也在钨电极市场中具有重要影响力,尤其是在高端应用领域。

根据市场研究,全球钨电极市场规模在2020年约为5亿美元,预计到2030年将以年均复合增长率(CAGR)约4.5%增长,其中钇钨电极因其高性能和环保特性,市场份额逐年扩大。航空航天、军事工业和新能源设备制造是主要的增长驱动力。例如,全球航空航天市场的快速增长(预计2030年市场规模达1.2万亿美元)直接推动了对高性能焊接材料的需求。

在区域市场方面,亚太地区(尤其是中国和印度)是钇钨电极的最大消费市场,占全球市场的50%以上。北美和欧洲市场则以高端应用为主,注重电极的精度和可靠性。未来,随着环保法规的收紧和钍钨电极的逐步淘汰,钇钨电极的市场需求预计将进一步增长。此外,新兴技术如增材制造(3D打印)和激光-TIG复合焊接的兴起,也为钇钨电极开辟了新的应用场景。

然而,钇钨电极市场也面临挑战。生产成本较高和原材料价格波动是主要制约因素。此外,部分发展中国家仍倾向于使用成本较低的钍钨电极,这在短期内可能抑制钇钨电极的普及。长期来看,随着环保意识的增强和生产工艺的优化,钇钨电极有望在全球范围内占据更大市场份额。

1.2.3 钇钨电极的独特优势

钇钨电极的独特优势体现在以下几个方面:

优异的电弧性能:钇钨电极的弧柱细长且压缩程度高,适合中高电流深熔焊接。起弧电压低(约10~15 V),电弧点燃迅速,稳定性高,适用于高精度焊接。

低烧损率:氧化钇的掺杂提高了再结晶温度,使电极在高温下不易变形或烧损,使用寿命比纯钨电极延长约30%~50%。

环保无放射性:相较于钍钨电极,钇钨电极不含放射性物质,符合现代环保和安全标准,减少了操作人员的健康风险。

广泛的材料适应性:钇钨电极适用于碳钢、不锈钢、铜、铝、钛合金等多种金属的焊接,工艺适应性强,适合从薄板到厚板的多种焊接场景。

高可靠性:在航空航天和军事工业中,钇钨电极能够确保焊缝的高强度和一致性,满足苛刻的质量要求。

这些优势使钇钨电极在高端焊接领域具有不可替代的地位,尤其是在对焊接质量和环保要求较高的场景中。

阅读全文: 钇钨电极百科全书

钨钼制品客制化研发与生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

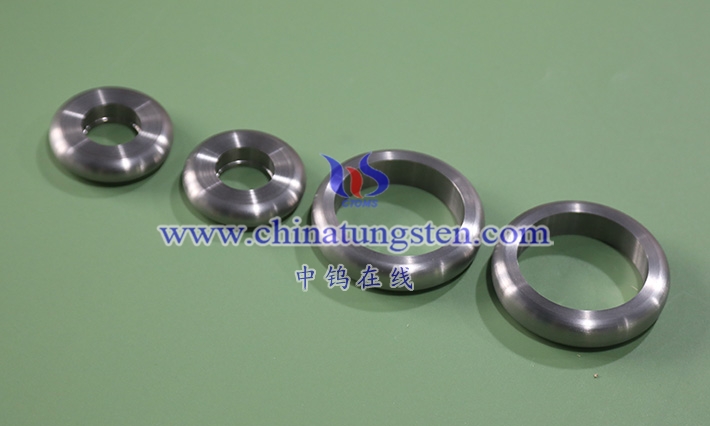

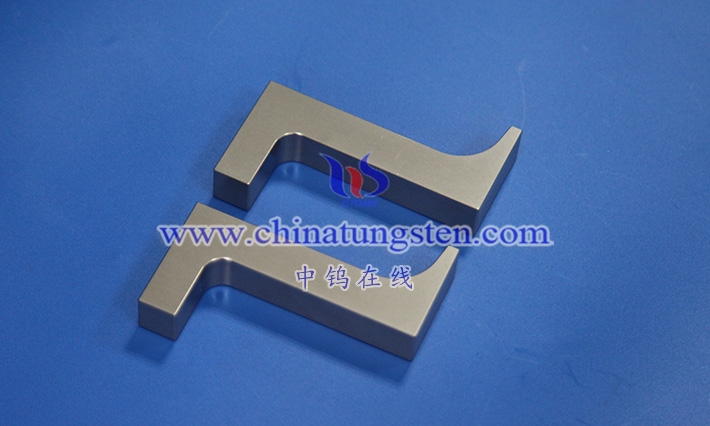

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多钨电极产品信息, 请访问网站: http://tungsten.com.cn/chinese/tungsten-electrodes.html

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595