提高钨合金致密性的工艺技术

——以中钨智造科技有限公司的设计、生产实践为例

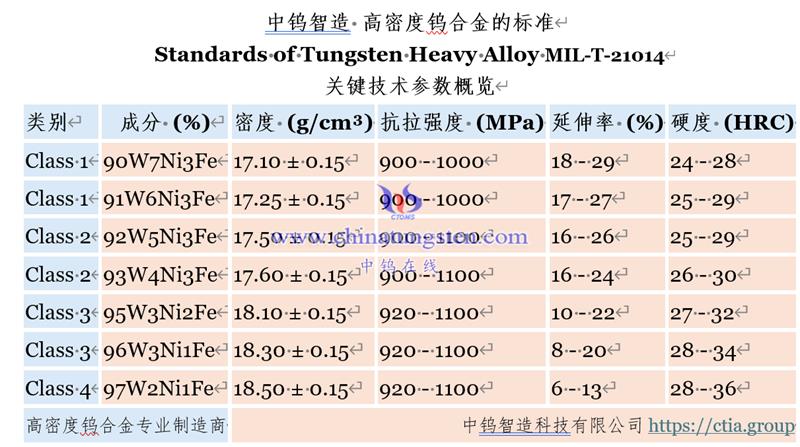

钨及钨合金作为重要的高密度材料,因其具有高熔点(3410°C)、优异的高温强度、良好的导热性和抗辐射性能,在航空航天、国防军工、核工业及精密仪器等领域具有不可替代的作用。然而,钨及高钨合金在粉末冶金制备过程中面临诸多挑战:首先,钨的高熔点和低自扩散系数导致传统烧结难以实现完全致密化;其次,在烧结过程中容易产生晶粒异常长大和孔隙残留现象;再者,钨粉的高氧敏感性和易氧化特性严重影响最终产品的性能。中钨智造科技有限公司通过多年的技术积累,建立了一套完整的高致密钨合金工业化制备体系,该体系涵盖粉末原料设计、成形工艺优化、烧结技术革新、热机械处理以及合金化调控等多个关键环节。本文系统阐述了该公司在提高钨合金致密性方面的研究成果与实践经验,重点分析了各工艺环节的作用机理、关键技术参数及其对材料性能的影响规律,以期为相关行业的技术进步提供有价值的参考。

第一部分:粉末设计与成形优化

1.1.引言

钨及钨合金作为极端环境下的关键材料,其性能的优劣直接关系到整个装备系统的可靠性与使用寿命。然而,钨的本征特性给致密化过程带来巨大挑战:一方面,钨的高熔点使得常规烧结需要极高的温度条件,这不仅增加能耗,还易导致晶粒粗化;另一方面,钨的低自扩散系数使得原子迁移速率缓慢,孔隙闭合困难。此外,钨粉体在制备和储存过程中易发生氧化,形成的氧化物会严重影响烧结活性和最终性能。因此,粉末设计与成形优化成为解决这些问题的首要环节,通过科学的粉末体系设计和精确的成形工艺控制,为后续烧结过程奠定良好基础。

1.2. 粉末粒度及分布设计

粉末的粒度特性直接影响装填密度和烧结动力学过程。中钨智造通过大量实验研究,开发出具有多峰分布的钨粉体系。该体系包含三个关键组分:纳米级钨粉(<100 nm)作为活性填料,亚微米级钨粉(100-500 nm)作为过渡组分,微米级钨粉(0.5-10 μm)作为骨架结构。这种多尺度复合的粉末体系能够实现最紧密堆积,绿体密度可达62-65%,远高于单峰分布粉末的50-55%。通过精确控制各级别粉末的配比,实现了颗粒间的最优配位关系,为烧结过程中的物质传输提供了理想通道。

在实际生产中,中钨智造采用分级研磨和精确分级技术,确保各级粉末的粒度分布范围控制在较窄的区间内。同时,通过表面活性剂调控和分散工艺优化,有效防止了超细粉末的团聚现象,保证了多峰分布体系的实际效果。这种粉末设计不仅提高了初始装填密度,更重要的是优化了烧结过程中的颗粒重排行为,使材料在较低温度下即可实现致密化。

1.3. 粉末表面改性与包覆

表面改性处理是提升钨粉烧结活性的重要手段。中钨智造科技有限公司开发了多种表面处理技术,包括化学镀覆、溶胶-凝胶包覆和机械合金化等。化学镀镍技术通过在钨粉表面形成厚度为1-2 μm的均匀镍层,不仅改善了钨与粘结相的润湿性,还提供了低温下形成液相的通道。研究表明,镍包覆层的存在使烧结起始温度降低了约150°C,显著抑制了晶粒长大。

在稀土氧化物包覆方面,公司采用非均相沉淀法在钨粉表面形成了Y₂O₃、La₂O₃等稀土氧化物的纳米涂层。这些涂层具有双重作用:一方面作为扩散屏障抑制晶界迁移,控制晶粒长大;另一方面作为活性剂净化晶界,提高界面结合强度。通过精确控制包覆层的厚度和分布均匀性,实现了对烧结过程的精确调控。

此外,公司还开发了复合包覆技术,如先进行化学镀铜再进行稀土氧化物包覆,充分利用不同包覆层的协同效应。这种复合包覆层既保证了低温下的液相形成,又提供了高温下的晶界钉扎作用,使材料在宽温度范围内都能获得理想的微观组织结构。

1.4. 成形工艺优化

成形工艺的质量直接决定了生坯的微观结构和烧结行为。中钨智造科技有限公司根据产品形状、尺寸和性能要求,开发了多种成形工艺组合方案。

1.4.1 冷等静压(CIP)技术

冷等静压是制备大型、复杂形状钨合金部件的首选方法。公司通过优化压力施加路径和保压时间,实现了生坯密度和均匀性的最佳平衡。具体工艺参数为:初始压力50 MPa维持30秒,使粉末初步重排;随后以5 MPa/s的速率升至150-300 MPa,保压3-5分钟;最后采用阶梯式卸压方式,防止弹性后效导致的缺陷产生。通过该工艺,生坯相对密度可达60-65%,且密度分布均匀性误差小于2%。

中钨在线开发了基于X射线断层扫描的生坯质量在线检测系统,可实时监控生坯内部的密度分布和缺陷情况,为工艺调整提供及时反馈。该系统与压力控制系统形成闭环,实现了成形过程的智能化控制。

1.4.2 高压模压与热等静压成形

对于具有特殊性能要求的精密部件,公司采用高压模压与热等静压相结合的复合成形工艺。高压模压在500-800 MPa下进行,采用多步加压和双向压制技术,确保复杂形状部位的填充完整。随后在1200-1500°C、100-150 MPa条件下进行热等静压处理,使生坯密度进一步提高至75%以上。

该工艺的关键创新点在于实现了温度场、压力场和密度场的协同控制。通过有限元模拟和实验验证,建立了工艺参数与生坯微观结构的定量关系,为不同产品提供了个性化的成形方案。特别是对于异形件和薄壁件,通过优化模具设计和压力传递路径,有效避免了应力集中和密度梯度问题。

第二部分:烧结及后续致密化技术

2.1液相烧结(LPS)技术与机理

液相烧结是钨合金制备的核心工艺,其质量直接决定最终产品的性能。中钨智造科技有限公司在传统液相烧结基础上进行了多项技术创新。首先,在粘结相组成设计方面,通过调整Ni/Fe比例在7:3-8:2范围内,优化了液相的润湿性和流动性。研究发现,当Ni/Fe比为7.5:2.5时,液相在1280°C开始形成,且在1350-1450°C温度区间内具有最佳的铺展性能。

在烧结制度方面,公司采用多阶段控温策略:第一阶段以5-10°C/min的速率升温至1000°C,完成还原反应和初步烧结;第二阶段以15°C/min快速升温至液相形成温度以上50°C,促进液相均匀分布;最后在1250-1450°C保温30-120分钟,完成致密化过程。通过这种控温方式,既保证了充分致密化,又避免了晶粒过度长大。

中钨智造还开发了气氛精确控制技术,通过调节H₂/N₂混合气体的比例和露点,将氧分压控制在10⁻¹⁵-10⁻¹⁸ atm范围内,有效防止了钨的氧化和脆性相的生成。经过优化后的液相烧结工艺,可使材料相对密度达到95%以上,晶粒尺寸控制在5-8 μm,力学性能显著提升。

2.2. 放电等离子体烧结(SPS)技术革新

放电等离子体烧结作为一种快速烧结技术,在细晶钨合金制备方面展现出独特优势。中钨智造科技有限公司通过设备改造和工艺创新,实现了SPS技术在钨合金产业化中的应用突破。在设备方面,开发了多电极系统和轴向-径向复合加压装置,解决了大尺寸样品温度不均和密度梯度问题。在工艺方面,建立了电流密度、压力和温度的三维协同控制模式。

具体工艺参数为:首先在500-800°C区间施加脉冲电流,利用焦耳热效应活化粉末表面;随后在30-50 MPa压力下,以100-200°C/min的速率快速升温至烧结温度(1200-2000°C,根据材料组成调整);最后保温5-10分钟完成致密化。整个烧结过程在真空或惰性气氛保护下进行,有效防止材料氧化。

与传统烧结相比,SPS技术具有显著优势:烧结时间缩短至传统工艺的1/10-1/20;晶粒尺寸细化至0.5-2 μm;致密度可达98%以上。更重要的是,SPS过程中产生的等离子体可有效清洁粉末表面,增强界面结合强度。公司利用该技术已成功制备出系列高性能钨合金零件,包括核工业用钨靶材、航空航天用耐高温部件等。

2.3 微波烧结与其他新型快速烧结技术

微波烧结技术凭借其独特的体加热特性,在钨合金制备领域展现出广阔前景。中钨智造科技有限公司通过多年研究,解决了微波烧结中的关键技术难题。首先,开发了SiC、Fe等吸波助剂的双层结构分布技术,即在样品周围布置吸波材料,实现由外至内的梯度加热,避免了表面过热现象。其次,设计了多模腔体和频率可调的微波发生器,实现了电磁场的均匀分布。

典型工艺参数为:在2.45 GHz频率下,以50-100°C/min的速率升温至1300-1500°C,保温10-30分钟。与传统烧结相比,微波烧结时间缩短50%以上,能耗降低40%,且晶粒尺寸更加均匀。目前该技术已应用于小型复杂零件的批量生产,产品合格率达到95%以上。

此外,中钨智造还在探索其他新型烧结技术,如闪烧技术(Flash Sintering)和场辅助烧结技术(FAST)。这些技术通过外场(电场、磁场)与温度场的耦合作用,可进一步降低烧结温度、缩短烧结时间,为钨合金的低温高效制备开辟了新途径。

2.3 热等静压(HIP)后处理技术

热等静压作为消除材料内部缺陷的有效手段,在高性能钨合金生产中不可或缺。中钨智造科技有限公司建立了完整的HIP工艺体系,包括预处理、HIP参数优化和后处理三个环节。预处理阶段通过精确控制烧结坯的开口孔隙率(<5%),为HIP过程中孔隙闭合创造条件。HIP主要参数为:温度1350-1450°C,压力120-160 MPa,保温时间2-4小时。后处理阶段通过控制冷却速率(10-30°C/min),优化材料的残余应力状态。

公司通过大量实验研究,建立了HIP工艺参数与材料性能的定量关系模型。研究发现,在1400°C、140 MPa条件下保温3小时,可使99%以上的封闭孔隙实现完全闭合,材料密度达到理论值的99.5%以上。同时,HIP处理还能促进元素均匀扩散,消除微观成分偏析,提高材料组织的化学均匀性。

中钨智造也开发了多阶段HIP工艺,即在不同温度-压力组合下进行多次HIP处理。这种工艺可实现对不同类型缺陷的针对性消除,进一步提高材料的综合性能。目前,HIP技术已成为公司生产航空航天级钨合金产品的标准工艺。

2.4 热机械加工与组织调控

热机械加工是进一步提升钨合金性能的关键工序。中钨智造科技有限公司根据产品服役条件,开发了系列热加工工艺。热锻造工艺在1100-1300°C温度区间进行,变形量控制在40-70%,可有效破碎粗大晶粒,消除铸造缺陷。热轧制采用多道次、小变形量的工艺路线,通过控制轧制温度和道次变形量,实现晶粒的等轴化细化。

在工艺创新方面,公司开发了形变-热处理复合工艺(Thermo-Mechanical Processing,TMP)。该工艺将塑性变形与相变过程有机结合,通过应变诱导相变和动态再结晶机制,实现组织的纳米化调控。研究表明,经过TMP处理的钨合金,其晶粒尺寸可细化至200-500 nm,抗拉强度提高50%以上,塑性提升显著。

此外,中钨智造还建立了完整的热加工工艺数据库,包含不同温度、应变速率和变形量下的组织演化规律。通过人工智能技术对工艺参数进行优化,实现了产品性能的精确调控。目前,该技术已成功应用于航空发动机配重块、核反应堆屏蔽组件等高端产品的生产。

第三部分:合金化、微量助剂及应用实践

3.1 合金化与微量元素调控策略

合金化是改善钨合金性能的重要手段。中钨智造科技有限公司通过系统的合金设计,开发了多个高性能钨合金系列。

3.1.1 粘结相优化与界面工程

在W-Ni-Fe基合金基础上,公司开发了多元粘结相体系。通过添加Co、Cr、Mo等元素,优化了粘结相的物理化学性质。Co的加入提高了粘结相的高温强度和润湿性;Cr元素增强了抗氧化和耐腐蚀性能;Mo元素则通过固溶强化提高了基体强度。更重要的是,公司通过第一性原理计算和分子动力学模拟,从原子尺度揭示了合金元素在界面的偏聚行为及其对界面结合强度的影响机制,为粘结相设计提供了理论指导。

3.1.2 稀土元素的微合金化作用

稀土元素的添加是改善钨合金高温性能和抗辐照性能的有效途径。公司系统研究了Y、La、Ce等稀土元素的作用机理。研究发现,稀土氧化物纳米颗粒主要分布在晶界和相界处,通过Zener钉扎效应抑制晶界迁移,使晶粒尺寸细化至0.5-2 μm。同时,稀土元素还具有净化作用,能与氧、硫等杂质元素形成高熔点化合物,提高晶界纯度。

在工艺方面,公司开发了高均匀性的稀土添加技术,通过预合金化和机械合金化两种途径,确保稀土元素的均匀分布。特别是针对纳米级稀土氧化物的分散难题,开发了超声波辅助分散和表面改性技术,实现了稀土相在基体中的纳米级均匀分布。

3.1.3 微量C/B元素的协同调控

碳和硼元素的添加虽量少,但对钨合金性能影响显著。公司通过精确控制C、B含量在0.05-0.2 wt%范围内,实现了材料的综合性能优化。碳元素主要通过与钨形成W₂C硬质相,提高材料的强度和硬度;硼元素则通过形成WB相和偏聚在晶界,改善晶界强度和蠕变抗力。

值得注意的是,公司发现了C、B元素的协同效应:当C/B原子比接近1:1时,可形成复合碳硼化合物,这种化合物具有比单一碳化物或硼化物更优的热稳定性和力学性能。通过这种协同调控,材料的高温强度和抗蠕变性能得到显著提升。

3.2. 工业化生产体系与质量控制

中钨智造科技有限公司建立了完整的钨合金工业化生产体系,涵盖从原料到成品的全过程质量控制。

在原料控制方面,公司制定了严格的粉末验收标准,包括化学成分、粒度分布、形貌特征等18个检测指标。所有原料均需通过激光粒度分析、BET比表面测定、SEM形貌观察等检测程序,确保批次一致性。

在生产过程控制方面,公司引入了智能制造理念,在每个工序都设置了在线检测点。例如,在烧结工序采用高温摄像机和红外热像仪实时监控烧结收缩和温度分布;在HIP工序通过超声波检测系统监控孔隙闭合情况。这些实时数据与MES系统(制造执行系统)相连,实现生产过程的数字化管理。

在质量检测方面,公司配备了完整的检测设备,包括X射线衍射仪、扫描电镜、电子探针等微观分析设备,以及万能试验机、冲击试验机等力学性能测试设备。每批产品都需要通过20余项检测指标的考核,确保产品质量的稳定可靠。

3.3. 应用案例与性能评估

3.3.1 航空航天领域应用

为某型号航天器研制的配重块组件,采用液相烧结+HIP复合工艺制备。产品密度达到18.5 g/cm³,硬度HV达到380,抗拉强度850 MPa。经振动试验和冲击试验考核,产品在极端工况下表现出优异的稳定性,已批量应用于多个重点型号。

3.3.2 核工业领域创新应用

针对核聚变装置第一壁材料的需求,公司开发了W-Y₂O₃复合材料。通过机械合金化和SPS烧结工艺,实现了Y₂O₃纳米颗粒在钨基体中的均匀分布。该材料在高温(1200°C)下仍能保持细晶结构,抗热震性能较传统钨材提高3倍以上,目前已通过实验室阶段考核,进入工程化应用阶段。

3.3.3 精密仪器领域突破

为高精度测量仪器开发的钨合金基座零件,要求具有极高的尺寸稳定性和热稳定性。公司通过SPS+HIP+TMP复合工艺,制备出晶粒尺寸0.8-1.2 μm的超细晶钨合金。该材料在-50°C至200°C温度区间内的热膨胀系数变化小于0.2×10⁻⁶/°C,满足了精密仪器对材料稳定性的苛刻要求。

3.4. 未来发展方向与技术展望

3.4.1 超细粉体制备与处理技术

未来将重点开发高纯度、低氧含量超细钨粉的规模化制备技术。通过改进氢还原工艺和开发新型等离子体法制粉技术,目标是将氧含量控制在200 ppm以下,同时实现粉末粒度和形貌的精确控制。此外,还将开发超细粉体的原位包覆技术,避免储存和运输过程中的氧化和团聚问题。

3.4.2 多场耦合烧结技术

公司将重点研究电场、磁场、压力场等多物理场耦合下的烧结机理。通过建立多场耦合烧结的数学模型,探索外场作用下物质的迁移规律,开发低温高速烧结新工艺。预计该技术可将烧结温度降低200-300°C,烧结时间缩短至分钟级,同时实现晶粒的纳米化调控。

3.4.3 数字化与智能化制造

公司将大力推进数字化转型,通过工业互联网、大数据和人工智能技术,实现生产过程的智能化升级。计划在三年内建成”钨合金数字孪生工厂”,实现工艺参数的智能优化、产品质量的预测性控制和设备状态的智能诊断。这将显著提高生产效率和产品一致性,降低生产成本。

3.4.4 新材料体系开发

基于现有研究成果,公司将重点开发新一代钨基复合材料体系。包括:钨-石墨烯复合材料,利用石墨烯的超高强度和导热性;钨-高熵合金复合材料,结合钨的高密度和高熵合金的优异力学性能;以及智能钨基材料,具备自修复、自感知等智能特性。这些新材料将推动钨合金向多功能化、智能化方向发展。

四.结语

通过系统性的工艺创新和技术积累,中钨智造科技有限公司在高致密钨合金制备领域取得了显著进展。未来,随着新材料的不断涌现和制造技术的持续进步,钨合金必将在更多高端领域发挥重要作用。公司将继续深化基础研究,加强产学研合作,推动我国钨合金产业向高质量、高效率、高附加值方向发展。

++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++

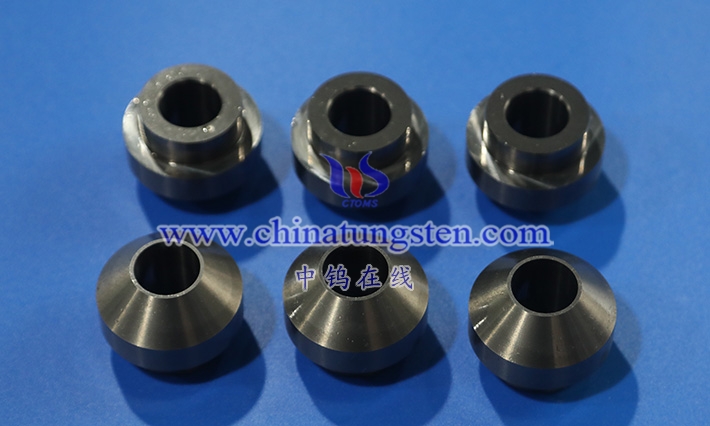

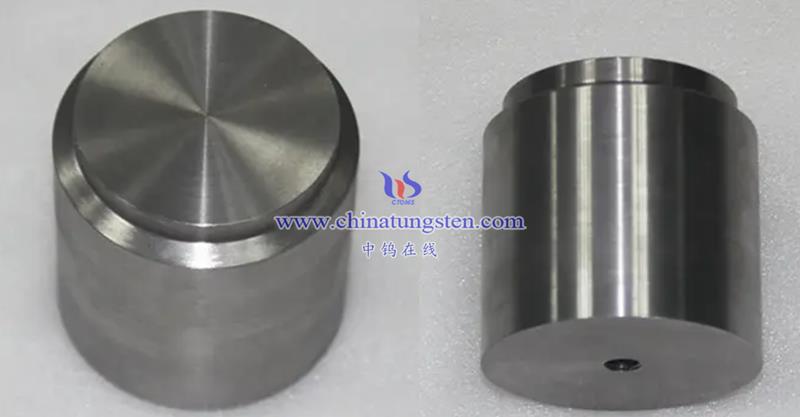

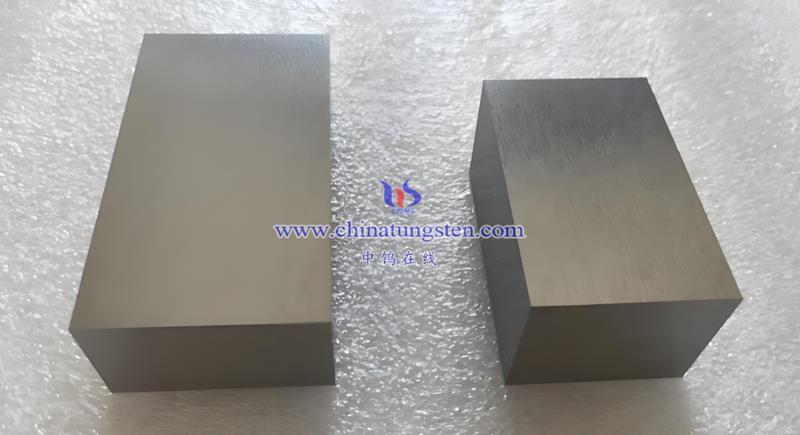

钨制品客制化定制

中钨智造科技有限公司及其母公司中钨在线在钨钼制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务。中钨智造科技有限公司可以根据客户需求定制加工各类规格、性能、尺寸和牌号的钨钼产品。各类钨合金产品详细资料,请访问我们的专业钨合金网站:http://www.tungsten-alloy.com

钨制品最新优惠价格

微信公众号“中钨在线”每日更新钨粉、钨酸铵等各类钨酸盐、钨制品、高比重钨合金、硬质合金、钨精矿等各类钨制品价格,同时提供业内最专业的微信群供大家交流供求信息,可以随时交流钨粉有关信息。关注“中钨在线”,加入中钨在线微信交流群体,每日钨制品价格、供求信息及时送达,实时交流。更多钨制品市场行情,产品与资料,敬请关注“中钨在线”微信公众号,或访问news.chinatungsten.com 获取每日更新资讯。

联系信息: sales@chinatungsten.com

电话: +86 592 5129696 / 86 592 5129595

扫码关注“中钨在线”微信公众号,每早免费获取实时更新的钨钼稀土制品市场价格和资讯。