钛–锆–钼合金(TZM)电极的制备工艺

TZM(典型成分Mo–0.5 Ti–0.08 Zr–0.01–0.04 C)电极的工业主流制备路线是粉末冶金(P/M)→ 成形(CIP/等压)→真空或氢气保护高温烧结→热等静压(HIP)致密化→热机械加工(锻/轧/挤)→精加工/表面处理。增材制造(LPBF/DED/WAAM)为近年重要补充路线,但对粉末纯度、氧含量与后处理依赖很高,仍需配套HIP/热加工以达到工业级性能。

钛–锆–钼合金(TZM)电极粉末冶金制备工艺关键控制点

粉末纯度与氧/氮含量、预压密度、烧结/致密化温度—时间—气氛、后处理(HIP/锻)与表面保护是决定TZM电极最终高温力学、导电与寿命性能的关键。

一、原料与粉末准备

- 原料规格

基体

高纯钼粉(≥99.9% Mo,氧含量尽可能低)。

合金化添加剂

Ti或TiH₂(对降低制造过程中的氧污染/易于脱氢处理有优势)、Zr或ZrH₂、碳源(如炭黑、石墨微粉或有机碳骨架,含量严格控制在0.01–0.04 wt%)。

粉末形貌

用于常规模具压制/HIP的片状/不规则粉可接受;用于LPBF/DED的粉末应为球形、15–45 μm(或按工艺层厚度匹配),氧含量、流动性与粒度分布需受控。

- 粉末预处理与混合

在惰性气体手套箱或低含氧环境下称量并预混;建议使用低能耗球磨或行星球磨以实现元素均匀分散(避免过度反应/引入氧)。如用 TiH₂/ZrH₂,可在随后的脱气/烧结阶段释放氢以帮助还原表面氧化物。若采用机械合金化(MA),需严格控制时间与能量以避免过度氧化与粒度过细引发烧结时团聚/焙烧问题。

- 关键粉末质量指标(验收)

化学

O ≤ 30–50 ppm(理想低于20 ppm),N ≤ 5–20 ppm,C按配方(0.01–0.04 wt%),其它杂质(Fe、Si)尽可能低。

粒度

根据成形法选择;LPBF推荐 D10–D90比< 2;常规P/M允许更宽分布。

真密度/比表面积/流动性(Hall流速)等应满足后续工艺需求。

二、成形(绿体/毛坯制造)

- 常用压制方法

模内单向压制(uniaxial pressing)

用于简单截面或大批量杆材;压力视模具与粉末而定。

冷等静压(CIP)

推荐用于获得高密度、均匀绿体(复杂形状/厚件)。典型操作压力200–400 MPa(实验室/工业常见范围),时间 5–20 min。CIP 有利于后续致密化并减少孔隙。

2.结合成形

若使用粘结剂(热模塑或注射成形),需要在预烧(脱脂)环节彻底移除有机物,否则烧结过程中会产生气孔/碳含量失控。脱脂通常在 400–800 °C(受粘结剂类型影响)分阶段进行。

三、预烧结/脱脂与真空/还原气氛处理

- 预烧(debinding/pre-sinter)

目的

去除粘结剂、释放TiH₂/ZrH₂的H₂、初步脱气并活化粉末表面。

程序

在惰性或低压氢气流中以5–10 °C/min 升温至400–800 °C,保温0.5–2 h(按件型与粘结剂量),缓冷到室温。使用TiH₂/ZrH₂时,会释放氢并在后续高温下有利于还原表面氧化物。

2.氢气/真空的选择

传统工业化路线常用氢气保护烧结(H₂)或真空烧结:氢气能化学还原粉末表面的氧化物(生成H₂O 排出),真空烧结通过抽真空可更彻底去除挥发性氧化物并有利于高温反应。IMOA与行业资料常建议1700–1800 °C氢气烧结用于钼基致密化。

四、烧结 / 致密化(关键步骤)

- 无压/压力烧结(常规真空或氢气)

温度区间

1700–2100 °C(依据配方与工艺)——多数资料报告常用1700–1800 °C氢气烧结可获得较好致密度,某些高致密或快速烧结方案会采用1800–2000 °C 区间。

保温时间

从30 min 到数小时不等(件厚、孔隙排出与扩散驱动决定),升温速率要避免剧烈分解或剧烈脱气造成的孔隙内爆。

气氛

干燥氢(或高真空)以避免再氧化;注意排水与废气处理避免回流。

- 压力辅助致密化(Hot Isostatic Pressing, HIP)

作用

消除残余孔隙、闭孔、接合界面,有利于显著提高致密度、韧性与断裂韧性;对P/M TZM 质量控制尤为重要。

典型HIP参数

温度1400–1600 °C(部分研究/工业实践可在1500 °C 左右)或更高(视材料),压力100–200 MPa(也有文献采用更高压力),保压 1–4 小时。研究表明 1500 °C HIP 可显著降低孔隙并改善组织。部分研究也报告在1700–1800 °C 进行高温致密化/烧结(尤其为快速致密化或电弧/感应加热短时处理);但随温度升高,晶粒长大与再结晶的风险增加,须权衡致密与微结构稳定性。

3.快速固态致密法(SPS / FAST)

放电等离子烧结/场致烧结(SPS/ FAST) 在较低温度下(≤2000 °C)快速致密,优点是抑制晶粒长大;但规模化工业化受限于工具尺寸、石墨模污染与设备成本。SPS 的最高工具温度可达 2400 °C(石墨工具限制),可用于小件/实验件优化。

五、热机械加工(锻造、轧制、挤压、热处理)

1.热加工温度

粗锻/热变形(cogging)

常用初次热锻温度约 1200–1450 °C(文献与专利报导常用 1400–1450 °C 作为初次开坯温度);随后逐级热加工、冷却与中间退火以改善组织。

热轧/热挤压

常在 1000–1400 °C 区间,具体取决于件型与所需形变比。锻后可进行再结晶控温退火以控制晶粒尺寸;对 TZM 而言再结晶起始温度较纯 Mo 高(≈1400 °C),所以热加工窗口要精心设定。

- 机械加工(车、铣、磨)

TZM 仍为难加工金属,需使用专用硬质合金或金刚石刀具、冷却/润滑严格控制(惰性或石墨润滑在特殊场合)。加工过程中应避免引入表面裂纹与过硬化层;建议先热加工成近净形,再进行精车铣。

六、钛-锆-钼合金(TZM)电极增材制造(AM)路线(LPBF / DED / WAAM)工程要点与实践

1.可行性与优势

AM 能制造复杂几何与功能梯度件、减少切削废料并缩短交付周期;对小批或定制电极、复杂内冷道件有吸引力。

2.主要技术挑战

热裂(hot cracking)

Mo与TZM在激光熔池中极易发生热裂,原因包括高脆性基体、氧/氮引起的晶界脆化与高热梯度。文献表明通过粉末成分优化(适量Ti)、基板预热、控制能量输入与后处理(HIP)可减轻裂纹。

氧含量管控

LPBF/DED要求粉末O ≤若干十ppm、严格惰性气体循环与在线氧监测,否则生成氧化相 MoO₂/MoO₃ 导致脆断。

3.推荐流程(若采用 AM)

选配球形低氧粉、粉箱/输粉系统去潮、惰性氩气保护/在线 O₂ < 50 ppm;基板预热(400–800 °C 或更高,视工艺)以降低热梯度;层厚/能量密度优化以避免孔隙;最终进行 HIP(1500 °C 区间)与热锻/热处理以去孔、改善织构。

七、钛-锆-钼合金(TZM)电极表面处理与涂层(针对氧化/电弧/化学腐蚀环境)

- 目的

降低高温氧化、抑制电弧烧蚀损耗、降低接触电阻与表面蒸气压。常见的表面方案包括:碳化物涂层、硅化物/氮化物膜、陶瓷薄膜(如 Al₂O₃、SiC)、金属化层(Ta/ W 层)等。

- 典型工艺与注意事项

化学气相沉积(CVD)或物理气相沉积(PVD)可实现致密薄膜;热化学扩散(硅化)在某些高温应用中有效。涂层应与基体热膨胀系数匹配,并通过热循环测试验证涂层附着与耐弧性。

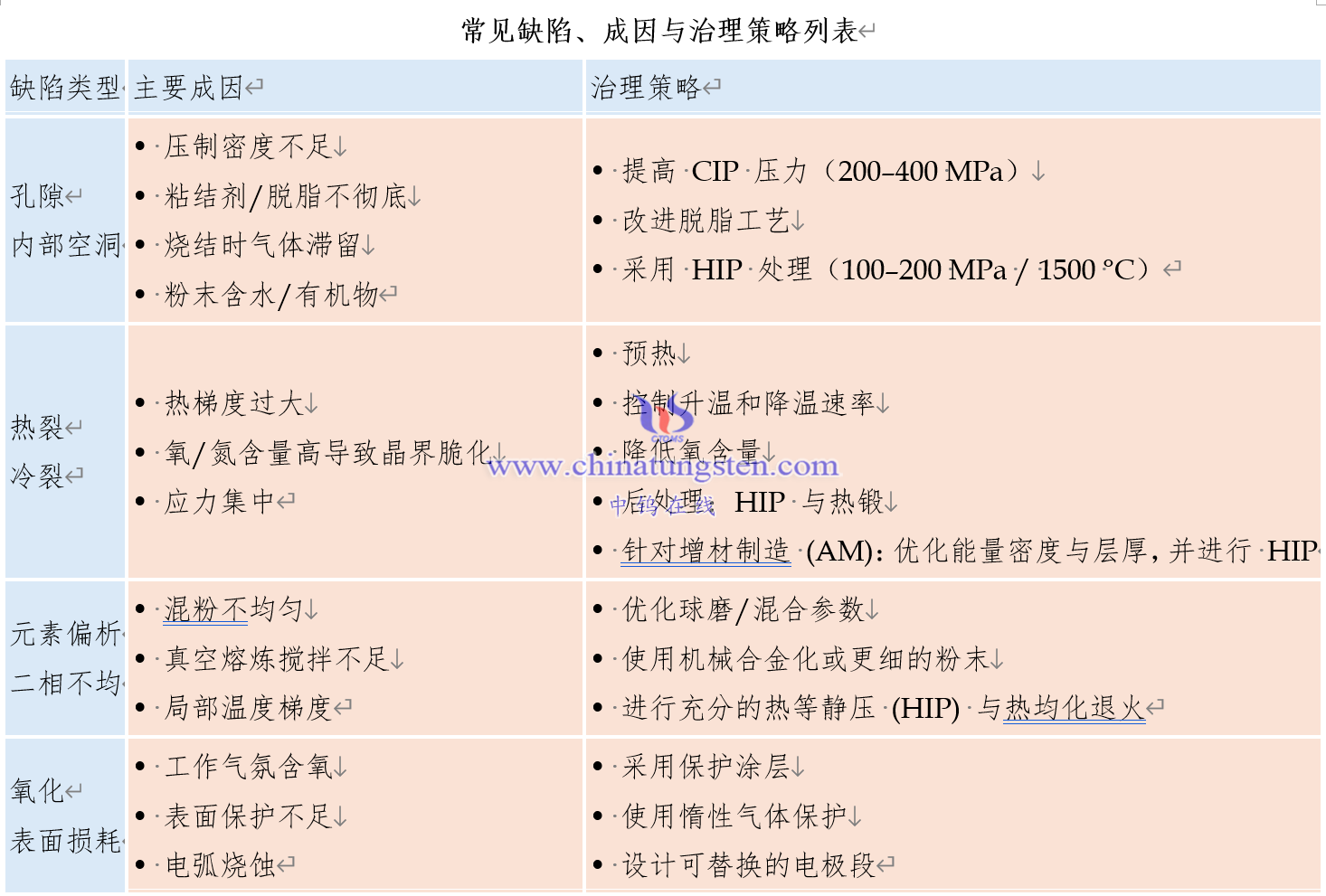

八、钛-锆-钼合金(TZM)电极常见缺陷、成因与治理策略

常见缺陷、成因与治理策略列表

九、钛-锆-钼合金(TZM)电极质量控制与性能验证(建议的检测矩阵)

- 化学与杂质分析

LECO(或等效)测 O/N/H;ICP-OES 或 XRF 测 Ti/Zr/其他金属含量;碳按专用分析。目标:O ≤ 30 ppm、N ≤ 20 ppm(依据要求可更严)。

- 微观组织与致密度

光学显微镜/扫描电镜(SEM)检查晶粒、析出物分布;XRD 分相;CT 或超声检测孔隙率。致密度目标 ≥ 99%(取决于要求),HIP 后常可达到98–99%。

- 力学/高温试验

室温及多温度(例如 20/800/1000/1200 °C)拉伸试验、蠕变试验、疲劳(LCF/TF)试验。对电极还需做电弧耐久测试(目标电流密度/循环次数下的质量保持率)。

- 电/热性能

电阻率、接触电阻、热导率、热膨胀系数测试;电弧放电的电压波动/发射稳定性评估。

十、钛-锆-钼合金(TZM)电极制备工艺示例流程(可参考工艺参数区间)

举例一个可用于厚件/电极棒的“典型工业流程(示例)”,需根据设备与材料证书微调:

粉末配料(TiH₂ / ZrH₂ / C)→ 惰性气混合

低速球磨/混合 2–8 h(避免过热)

冷等静压(CIP) 200–350 MPa,成形绿体

脱脂/预烧(惰性或低压 H₂) 400–800 °C,保温 0.5–2 h

真空或干燥 H₂气氛烧结:1700–1850 °C,升温速率 5–10 °C/min,保温 0.5–3 h(件型与致密度要求决定)

Hot Isostatic Press(HIP):1500–1600 °C,压力 100–200 MPa,保压 1–3 h

热锻/热轧(若需要)在1200–1450 °C 区间进行,以改善致密度、织构并消除残余孔隙

退火/应力消除(如800–1000 °C,按件型)

机械精加工(车、铣、磨)与表面处理(涂层/CVD/PVD)

完整 QC:化学、微观、密度、力学、电弧寿命测试与最终验收。

十一、钛-锆-钼合金(TZM)电极生产制备安全与环保注意事项

烧结/脱脂及H₂使用

氢气存在爆炸危险,需合规气体管线、泄漏检测与通风;脱脂/燃烧产物(有机分解物)需妥善处理。

粉末处理

金属粉末易燃/可吸入,粉尘控制、手套箱/防爆吸尘系统是必须。

高温设备

真空炉、HIP、SPS 等运行需合规高温与压力安全措施。

十二、关于钛-锆-钼合金(TZM)电极的标准规格

ASTM B387 — Standard Specification for Molybdenum and Molybdenum Alloy Bar, Rod, and Wire。最新版本为 B387/B387M-23(即 2023 年版)已批准。在其范围(Scope)中明确包括 “Molybdenum Alloy 363—vacuum arc-cast molybdenum–0.5 % titanium–0.1 % zirconium (TZM)” 和 “Molybdenum Alloy 364—powder-metallurgy molybdenum–0.5 % titanium–0.1 % zirconium (TZM)”。 它对化学成分、机械性能(抗拉强度、屈服强度、伸长率、硬度)、热稳定性、尺寸公差等做出要求。因此,采购或制造 TZM 材料时选择符合 ASTM B387 的牌号(如 364)是工程中常见做法。

ASTM B386 — Standard Specification for Molybdenum and Molybdenum-Alloy Plate, Sheet, and Strip。虽然上文主要谈到的为棒、杆、线材,但对于板、片型材也有规范。部分数据表中标记 TZM 牌号为 “ASTM B386 Type 364”。例如某数据表指出 “Specifications: ASTM B386 Type 364, ASTM B387 Type 364, UNS R03630”。 若应用为板材、薄片或热源部件,应同时查阅B386规范。其他国家/地区标准与制造商规格。虽然 US ASTM为最通用,但你也可查欧洲、德国、英国、中国的类似标准(如 DIN, ISO, GB 等)或制造商自己发布的数据表。比如德国 WHS 的 “Mo–TZM” 数据表指出其物理/力学性能。

++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++

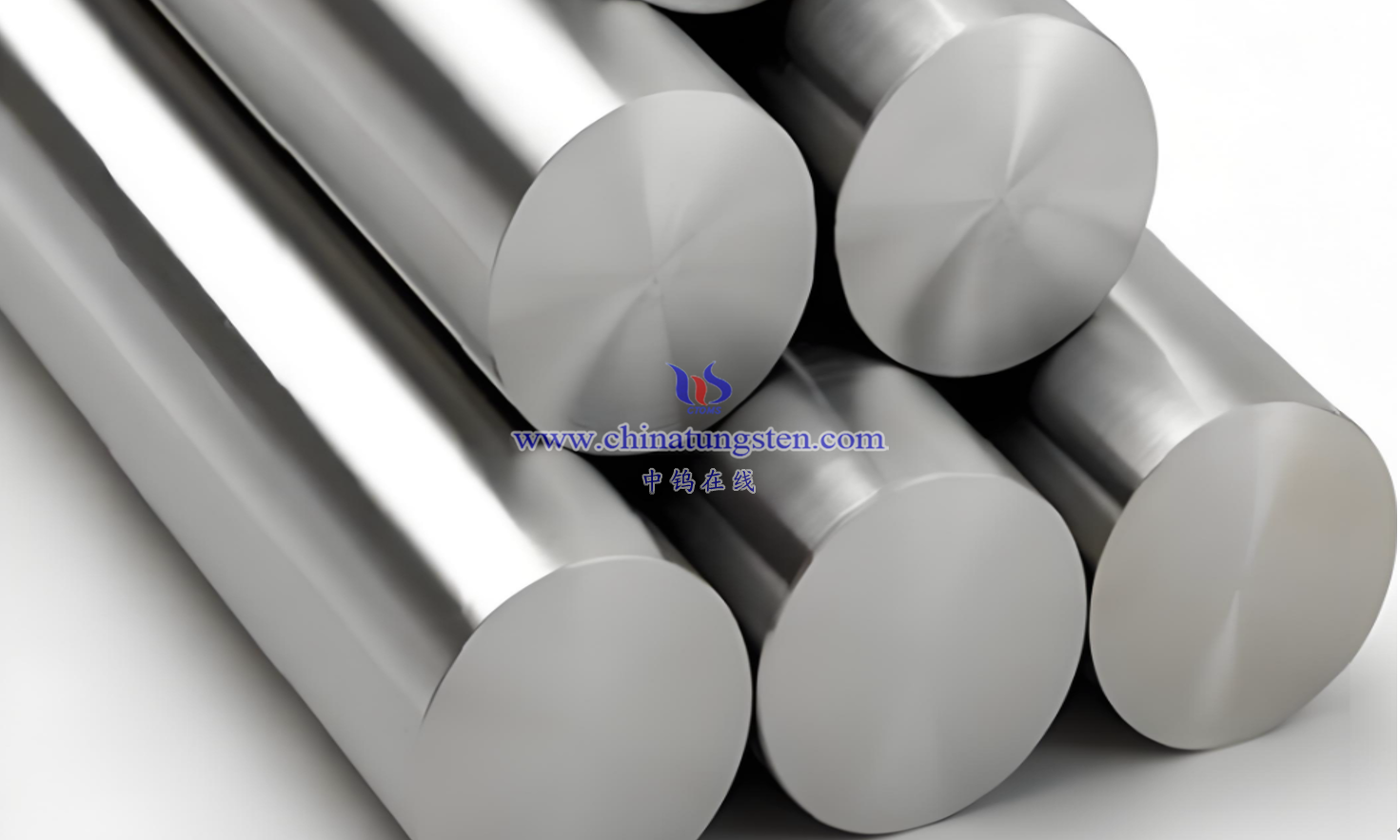

钨电极客制化定制

中钨智造科技有限公司及其母公司中钨在线在钨钼制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务。中钨智造科技有限公司可以根据客户需求定制加工各类规格、性能、尺寸和牌号的钨钼产品。各类钼合金,钛锆钼TZM合金详细资料,请访问我们的专业钨电极网站:http:/www.molybdenum.com.cn

钨制品最新优惠价格

微信公众号“中钨在线”每日更新钨粉、钨酸铵等各类钨酸盐、钨制品、高比重钨合金、硬质合金、钨精矿等各类钨制品价格,同时提供业内最专业的微信群供大家交流供求信息,可以随时交流钨粉有关信息。关注“中钨在线”,加入中钨在线微信交流群体,每日钨制品价格、供求信息及时送达,实时交流。更多钨制品市场行情,产品与资料,敬请关注“中钨在线”微信公众号,或访问news.chinatungsten.com 获取每日更新资讯。

联系信息: sales@chinatungsten.com

电话: +86 592 5129696 / 86 592 5129595

扫码关注“中钨在线”微信公众号,每早免费获取实时更新的钨钼稀土制品市场价格和资讯。