铼钼Re–Mo电极制备工艺有哪些?

粉末冶金、弥散、真空烧结、热等静压HIP铼钼Re–Mo电极制备工艺

Re–Mo(铼-钼)合金电极的全流程粉末路线:粉体选型与制备、分散/混合、成形(压制/CIP)、脱脂与预烧结、真空/氢气烧结、热等静压(HIP)致密化、后热处理与机加工、质量控制与失效治理。文中给出推荐参数范围、工艺原理、常见问题及对应解决措施,便于工厂工程师和材料研发人员直接采用或调整。

1 铼钼Re–Mo电极制备工艺路线选择

常见 Re–Mo 电极主要牌号例:Mo–5Re、Mo–26Re(最常用)、Mo–41Re。

主流制备路线:粉末冶金(PM)→ 成形 → 预烧结(或活化烧结)→ 真空/氢气高温固相烧结 → 热等静压 (HIP) 致密化 → 后热处理与精加工。

优点:能够获得均匀的微观组织,高致密度并控制 Re 在 Mo 基体中形成稳固固溶体;适合复杂形状与大件。下面按工艺步骤逐项展开,给出推荐参数区间、注意事项及检验要点。

2 粉体与原料准备

目标:获得化学成分均一、氧含量低、形貌与粒度可控的原料粉。

2.1 原料选择

钼粉(Mo):高纯度 ≥ 99.9%(电解或化学还原粉),粒度常用 1–10 µm(根据最终致密化和烧结窗口选择)。

铼粉(Re):高纯度 ≥ 99.9%,粒度建议 <5 µm(细粉可加速固溶化但更难处理)。

也可选用预合金化Mo-Re粉(机械合金化或气相还原制备),优点是元素分布均匀、减少扩散与长时间均匀化需求,但成本更高。

2.2 粉体形态与粒度控制

目标粒径分布:D50 ~ 2–8 µm;窄分布利于压制致密化。

粉形:近球形或亚球形便于流动和填充;片状或极细粉(纳米)需特殊分散处理防止团聚。

2.3 预处理与清洁

干燥、筛分以除去团聚。

表面氧化层控制:必要时用氢还原(200–600°C)或化学还原去除表面氧化物,降低 O 含量(目标 O < 200–500 ppm,视应用而定)。

湿法处理需选用挥发性低残留溶剂并彻底干燥。

3 配比、混合与分散

目标:在粉体尺度实现 Mo 与 Re 的均匀分布,防止 Re 团聚或浓度梯度。

3.1 计量与配比(质量%)

按目标牌号精确称量:例如 Mo–26Re 即 Re = 26 wt%(高精度天平,精度±0.01% 或按生产规模选用)。温度/湿度对称量影响需控制。

3.2 混合方法

机械混合(低能量):V-blender、Turbula 混合器,适合粒径相近粉体的预混。

机械合金化 / 高能球磨(如需机械合金化):当目标为超细分散或制备预合金粉时使用(球磨介质选择对污染敏感)。球磨参数:转速 200–400 rpm,时间 2–24 h(按粘结性、粒径和靶材要求调整),控制温升与氛围(惰性气体保护)。

湿法分散:使用酒精或异丙醇作为介质,加入分散剂并超声或低速球磨,随后喷雾干燥/冷冻干燥得到分散良好的粉体。

3.3 添加剂(可选)

有机粘结剂(PVA、蜡、聚乙烯)1–3 wt%:便于压制成型;后续需完全脱脂。

少量活化剂(如 Ni、Co)有时在界面润湿或烧结助剂中使用,但会改变电性能,需谨慎。

4 成形(压制 / 等静压)

目标:获得形状精度高、孔隙分布均匀的坯体(绿体/半烧结体)。

4.1 压制方式

单向冷压:适合简单形状,小批量。模具设计需补偿收缩。常压 200–400 MPa。

冷等静压(CIP):获得更均匀的密度,常用压力 150–400 MPa。

热等静压预成型或温压(可与后续步骤结合)。

4.2 绿体密度目标

目标绿体相对密度视定位决定,一般 60–75%TD(理论密度)以便后续烧结形成理想孔隙结构或直接致密化。

4.3 关键控制项

颗粒分级、模内振动、模壁润滑与脱模设计。

记录模具填充质量、压制力-位移曲线用于生产控制。

5 脱脂与预烧结(去除有机粘结剂、使骨架初步结合)

5.1 脱脂(脱蜡 / 烘烤)

脱脂温度/曲线:升温至 300–600°C(根据粘结剂),在惰性或还原气氛下缓慢升温并保温数小时,确保有机物完全分解并逸出,避免封孔。

气氛:氢气或真空或惰性(氩)。用氢气可同时轻度还原表面氧化物。

5.2 预烧结(活化烧结)

目的:增加坯体强度、改善孔隙连通性,并启动 Mo-Re 扩散。

温度与时间:1400–1650°C,保温 0.5–4 h(视粉体与尺寸)。

气氛:真空(10⁻³–10⁻⁵ Torr)或高纯 H₂(洁净、脱氧)。

结果:移除大部分脱脂残余、形成机械强度足以搬运的“半致密体”。

6 真空或氢气高温固相烧结(关键步骤)

目标:通过高温扩散和微结构演化,使 Re 在 Mo 中形成固溶体并初步致密化,为 HIP 做好前期均质准备。

6.1 烧结温度区间与原理

推荐区间:1600–1850°C(部分工艺取至 1900°C)

在该温度下,Re 较易扩散入 Mo 晶格;温度越高致密化越好但晶粒长大、蒸汽压、材料挥发和成本升高;时间与温度需权衡。

6.2 气氛与真空要求

优先真空(10⁻⁴–10⁻⁶ Torr)或高纯度氢气(控制水分/氧分 ppm 级)。

氧含量过高会生成氧化物并阻碍扩散/界面结合。

6.3 加热速率与保温时间

建议缓升至 800–1000°C 先进行脱气,再以 5–15 °C/min 升至目标烧结温度,保温 1–6 h(按件厚与所需均质程度调整)。

6.4 关键现象监控

测量失重(TGA)以监控脱脂/脱气;

烧结后采用 OES/ICP 检测 O、C 含量,目标 O 尽量 <200–500 ppm;

XRD/SEM 检查相变、Re 分布(EDS 映射)。

7 热等静压(HIP)致密化

HIP 是获得高致密度、消除残余孔隙和实现微观均匀化的关键步骤。

7.1 HIP 参数建议(典型范围)

温度:1500–1900°C(常用 1600–1800°C;Mo–Re 合金对温度耐受性高,但超高温有晶粒长大风险)。

压力:50–200 MPa(常见 100–150 MPa);压力提高有利于闭孔致密与消除残余孔隙。

时间:0.5–4 h(按件尺寸与孔隙程度调整)。

气体介质:高纯氮或氩通常用于压介质,且 HIP 炉体需兼容高温与高压。

7.2 HIP 对性能的影响

致密度可达 ≥ 99.5%TD(目标视应用),孔隙率显著降低。

Re 在 Mo 中进一步扩散均匀,固溶体化程度提高,有利于高温强度与抗蠕变性。

但过高温/过长时间会导致晶粒长大与性能退化,需要优化窗口。

7.3 HIP 前的准备

封装/清洁:若件有复杂形状可能需封装(铝包或玻璃包)以防氧进;或在 HIP 前做真空预烘。

称重与标识,记录烧结后密度/孔隙数据作为 HIP 过程控制依据。

8 后热处理(均质化、退火)与机械加工

8.1 均质化退火

目的:消除内部应力、细化与稳定化微观组织、调节韧性与电性能。

典型条件:1000–1300°C 真空或氩气保护下退火 1–6 h,缓冷。

8.2 机械加工与精加工

由于高硬度与高强度,推荐使用硬质合金刀具或金刚石磨削;EDM(电火花加工)常用于复杂形状。

加工后视需要可进行表面处理(抛光、电镀、化学钝化等)以改善接触/抗腐蚀性。

8.3 最终热处理(应力消除/微观调控)

若部件用于高温反复循环,建议进行 1 次稳定化退火(例如 1200°C,2 h)再交付。

9 铼钼Re–Mo电极表征、检验与质量控制

9.1 化学与成分

ICP-OES / ICP-MS:检测 Re、Mo 及杂质(Fe、Ni、Si、O、C、N、H),目标杂质尽可能低(O,C < few hundred ppm)。

9.2 密度与孔隙

阿基米德法测密度;目标 ≥ 99.0–99.8%TD(高端应用≥99.5%)。

显微镜或 XCT 检查残余闭孔、宏观缺陷。

9.3 显微组织与相分析

SEM/EDS:检测 Re 分布、界面、夹杂物;EBSD:晶粒及织构;TEM(必要时):纳米尺度析出相。

XRD:确认固溶体形成与无不良第二相。

9.4 机械与高温性能

室温与高温抗拉强度、硬度(HV)、断裂韧性 KIC、蠕变测试(关键应用需给出寿命曲线)。

电性能:电阻率/电导率与温度系数(TCR)。

电弧耐久/烧蚀试验(在目标工况下进行加速寿命测试)。

9.5 真空/逸气测试(用于真空电子器件)

TGA、RGA / 残气分析:测定气体逸出(H₂O、H₂、CO、CO₂、残余有机物)以评估洁净度。

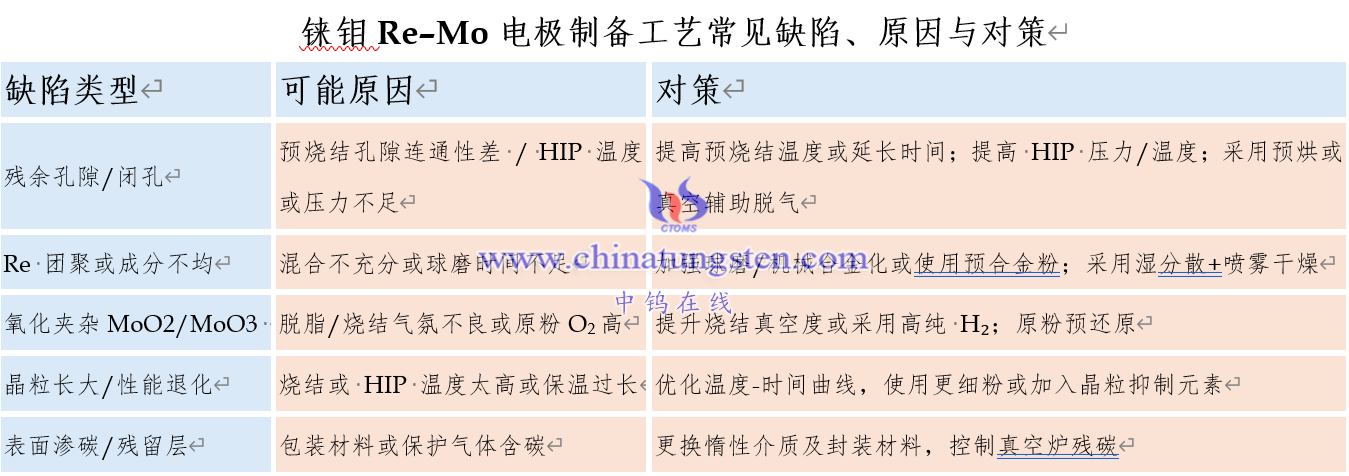

10 铼钼Re–Mo电极制备工艺常见缺陷、原因与对策

11 铼钼Re–Mo电极制备工艺变体与先进路线

机械合金化(MA)生产超细或预合金化粉体,利于短时间烧结与均匀化;但需控制污染(球磨介质磨损)。

放电等离子体烧结(SPS / FAST)直接致密化:快速升温与短保温减少晶粒长大,可用于小件或研发样件。参数示例:1700–2000°C,压力 30–100 MPa,时间几分钟到几十分钟。

增材制造:目前针对高 Re 含量的 AM 路线仍在试验,面临熔池控制、蒸发与裂纹问题。

12 铼钼Re–Mo电极制备工艺安全、环境与经济要点

粉末处理安全:Mo / Re 粉末为细粉,存在吸入与爆粉危险,车间必须有局部排风、惰性气体操作或密闭系统,防护 PPE。

铼为稀贵金属,回收率高(废料、切屑应回收再处理)。

能耗大:高温烧结与 HIP 是成本主项,工艺优化与设备利用率直接影响经济性。

13 铼钼Re–Mo电极典型工艺示例:Mo–26Re 电极批产工艺窗口

原料:Mo 粉 (D50=5 µm)、Re 粉 (D50=2 µm),按 74:26 wt% 混合。

混合:V-blender 2 h + 湿法超声分散 1 h,喷雾干燥。

加 1.5 wt% PVA 粘结剂,模压成型(单向或 CIP),绿体密度 ≈ 65%TD。

脱脂:200°C→400°C→600°C 分段脱脂,在真空或 H₂ 中缓升,完成脱脂后称重。

预烧结:真空或 5%H₂/95%Ar,1600°C,保温 2 h(初步致密与孔连通)。

HIP:1700°C,100 MPa 氩气,保温 2 h,缓慢冷却。

均质化退火:1200°C 真空 2 h;机加工(EDM/磨削);最终检验(化学、密度、微观、力学)。最终电弧/放电性能验证:在设计电流与脉冲下做寿命测试并记录烧蚀率 mg/C。

14 关于铼钼Re–Mo电极制备工艺结论与实施建议

粉末冶金 + 真空烧结 + HIP 是制造高性能 Re–Mo 电极的成熟路线,能实现高致密度与均匀固溶体微结构。

关键控制点:原粉纯度/粒度、混合均匀性、脱脂与烧结气氛(真空/氢气)、HIP 温度-压力窗口与冷却曲线。

推荐先做小批试产(1–10 件)建立工艺窗口、测得收缩率、失重、孔隙率和最终成分偏差,再放大到量产并引入 MES 数据回路(称量/体积/称重/密度自动记录)以实现过程可控。

++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++

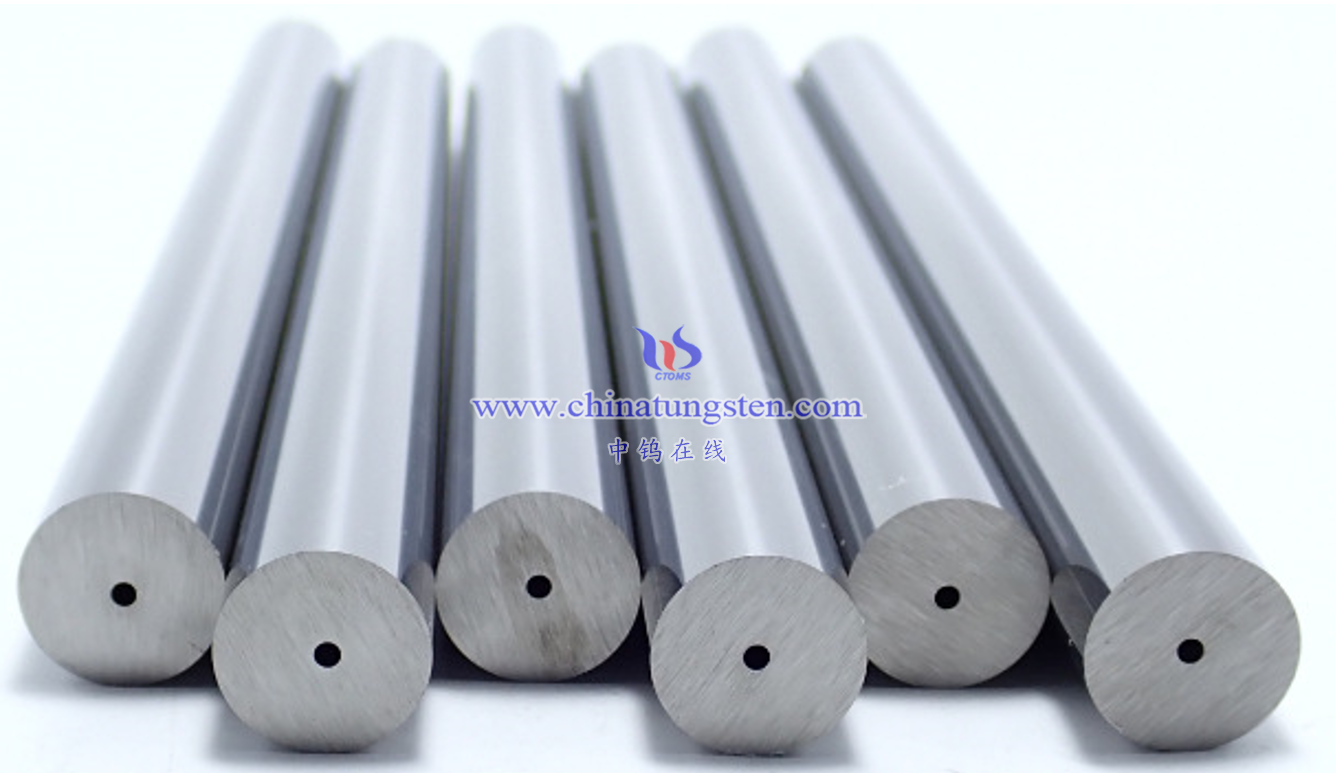

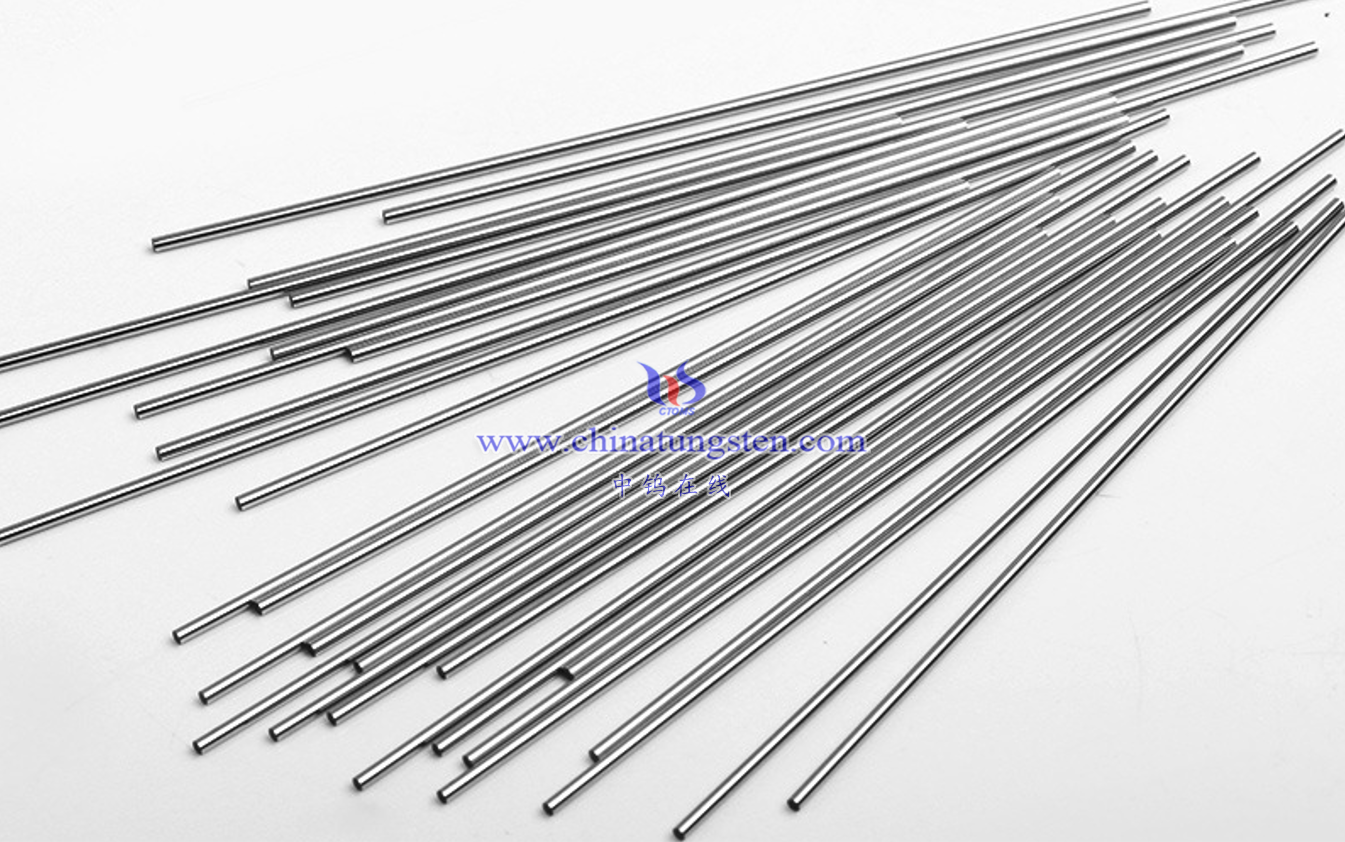

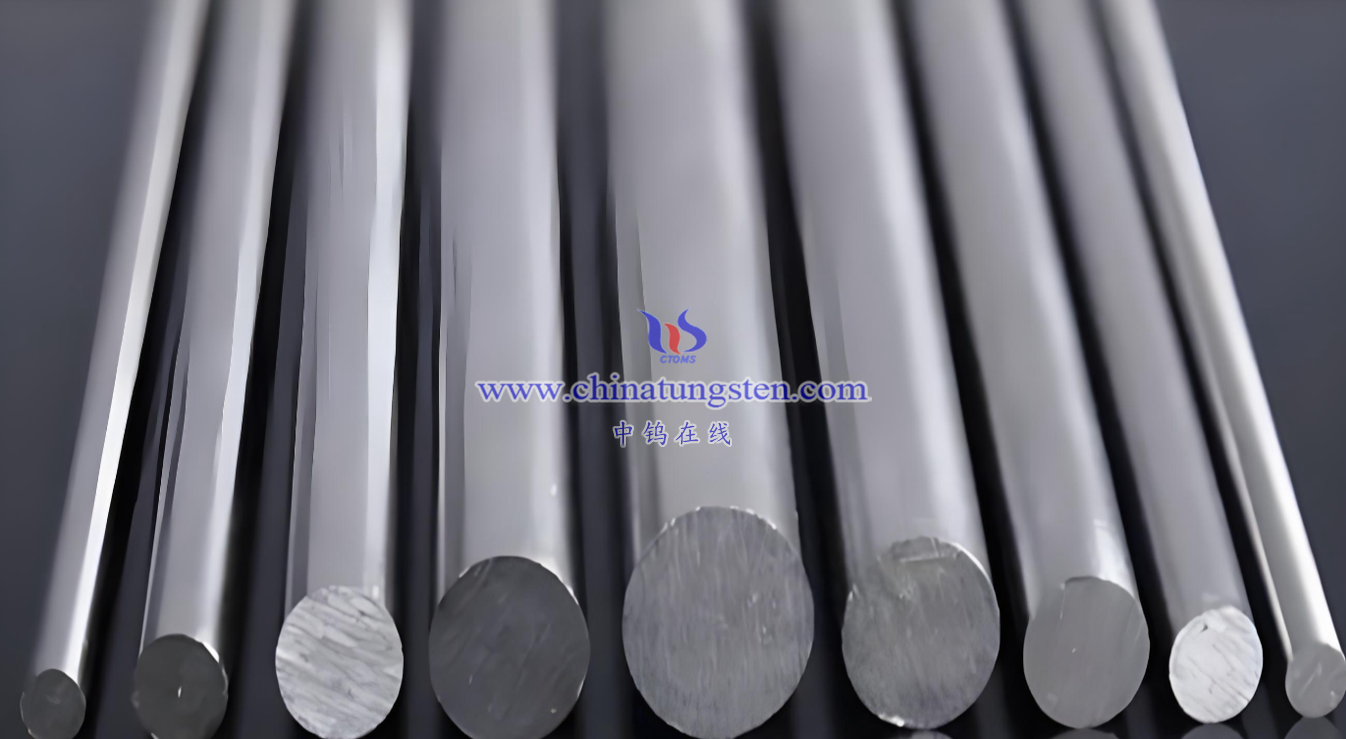

钨电极客制化定制

中钨智造科技有限公司及其母公司中钨在线在钨钼制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务。中钨智造科技有限公司可以根据客户需求定制加工各类规格、性能、尺寸和牌号的钨钼产品。各类钼合金,钛锆钼TZM合金详细资料,请访问我们的专业钨电极网站:http:/www.molybdenum.com.cn

钨制品最新优惠价格

微信公众号“中钨在线”每日更新钨粉、钨酸铵等各类钨酸盐、钨制品、高比重钨合金、硬质合金、钨精矿等各类钨制品价格,同时提供业内最专业的微信群供大家交流供求信息,可以随时交流钨粉有关信息。关注“中钨在线”,加入中钨在线微信交流群体,每日钨制品价格、供求信息及时送达,实时交流。更多钨制品市场行情,产品与资料,敬请关注“中钨在线”微信公众号,或访问news.chinatungsten.com 获取每日更新资讯。

联系信息: sales@chinatungsten.com

电话: +86 592 5129696 / 86 592 5129595

扫码关注“中钨在线”微信公众号,每早免费获取实时更新的钨钼稀土制品市场价格和资讯。