什么是钨铜合金(CuW)?

钨-铜合金并非传统意义的固溶合金,而是一种金属复合材料(metal-matrix composite/pseudo-alloy)。它由高熔点重金属钨(W)与高热导、高导电金属铜(Cu)通过粉末冶金工艺复合而成。微观上,钨和铜两相互不溶或部分浸渗:钨相贡献耐高温、耐电弧、密度大,而铜相提供高热导、高电导及优良加工性。

钨铜合金( CuW)的微观结构与成分

钨铜合金( CuW)的元素成分

常见 W–Cu 合金钨含量范围为 50–90 wt%(铜为剩余部分)。不同配比对应不同的物理、机械及热性能。

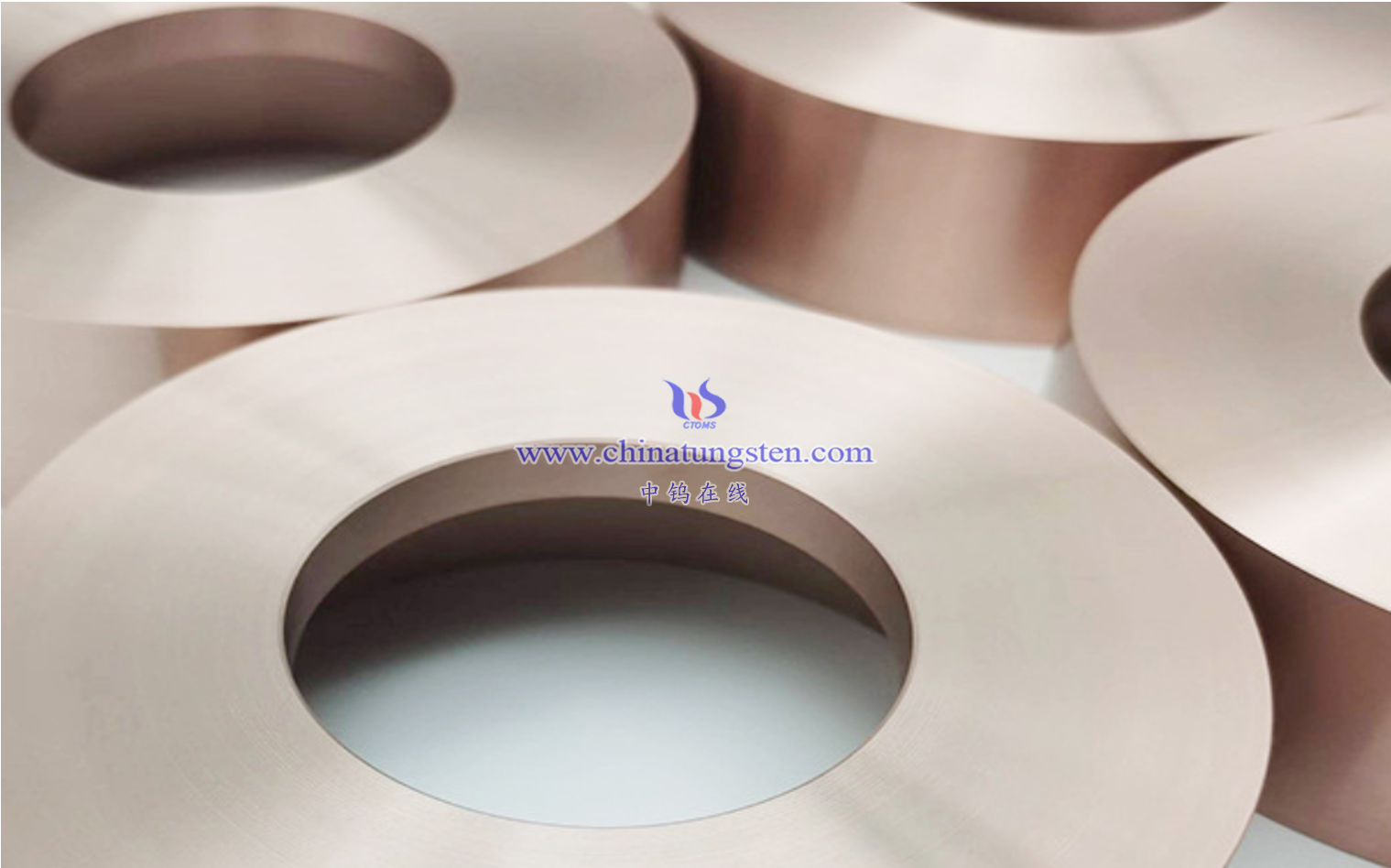

钨铜合金( CuW)的结构形式

粉末冶金+浸渗

先压制多孔钨体,再将铜熔融浸渗,从而填充孔隙,得到高致密性复合体。

活化烧结/ SPS(放电等离子体烧结)

用于缩小孔隙、细化晶粒、改善界面。

液态合金

某些制造商采用高温熔炼工艺以获得均匀金属分布(不过这种做法难度较高)。

钨铜合金(CuW)的相结构

根据材料数据表(如 Molytun 80/20)显示,微观结构为两相互分布:深色钨相 (W) 和浅色铜相 (Cu),理想钨相粒径在 3–25 µm 范围内,可保证性能平衡。

钨铜合金(CuW)的界面

钨—铜界面是关键区域,其结合质量直接影响热传导效率、电弧耐久性及机械强度。

钨铜合金(CuW)的典型物理与机械性能

钨–铜合金(W–Cu / CuW)的典型物理与机械性能

钨铜合金(CuW)的制备工艺

粉末冶金+浸渗

最主流方法。首先用钨粉压制多孔骨架 (孔隙率可设计),然后将熔融铜浸渗进入钨骨架。

优点:能够实现高致密度、高铜浸润;成本相对可控;适合复杂形状。

挑战:孔隙控制困难(过大孔隙降低导热性,过小不利于浸渗);浸渗温度与浸润时间需精确控制,以避免不稳定界面或残余孔隙。

放电等离子体烧结 (SPS)

通过电脉冲加热和压力将钨粉和铜粉快速烧结。

优点:致密化效率高、烧结时间短、界面更整洁;更容易控制晶粒尺寸。

挑战:SPS 仪器成本高;对于大体积或厚板件,均匀性控制难度大。

热等静压 (HIP)

将预制体或半致密体封装于容器中,在高温、高压下致密。

可得到极高密度、低孔隙 W–Cu 复合材料,但成本高。

液态熔炼/合金化

部分文献和厂商报道通过高温熔炼钨与铜获得均匀金属态复合 (或接近合金状态)。例如某公司宣称其 80/20 合金通过熔炼工艺生产以获得更佳结构完整性。

优点:界面金属键强、结构完整性好、热疲劳性能可能提升。

缺点:熔炼难度大(钨熔点高)、冷却应力管理困难、成本非常高。

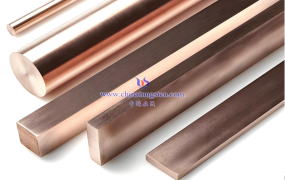

后处理与机械加工

典型零件如杆、片、盘、管等可以进行机械加工 (车、铣、磨)、线切割等。

精密件还可能进行表面处理 (镀金、镀镍) 或热处理以改善耐磨性和界面稳定性。

钨铜合金(CuW)的材料优势

抗电弧侵蚀/耐高温瞬态

钨相提供高熔点和耐弧性能,而铜相通过高导热快速散热,减少电弧持续损耗。

高热导与高电导

铜网络确保整体高导热性能,适用于散热应用 (如电子封装、功率模块)。

低热膨胀系数 (CTE)

特别是高钨含量 W–Cu 合金(例如 W90Cu10、W80Cu20)CTE 较低,可以与半导体 (Si、GaAs) 或陶瓷 (AlN、SiC) 更好匹配。

高密度

高钨含量使其密度很高(例如 W90Cu10 ≈ 16.7 g/cm³),适合需要质量集中或辐射屏蔽的场合。

加工性好

虽然钨本身硬度高,但 W–Cu 合金通过铜分布改善了整体可机械加工性 (车、铣、线切割等)

真空/高压电器件兼容性强

W–Cu 合金在真空或高压开关 (断路器) 中表现优异,因为其耐弧和导热性能结合良好。

钨铜合金(CuW)的劣势与制备挑战

非完全固溶合金

两相存在意味着界面热阻、电导和机械连接强度可能不及单一金属合金。

致密化难

高致密度、高铜浸渗效率和低孔隙率是工艺难点。

成本高

高钨粉、烧结设备 (SPS / HIP) 或质量控制 (界面检验) 都是成本负担。

铜的迁移/熔融问题

在非常高温(如 >铜熔点) 或强电弧环境下铜可能熔化、迁移或蒸发 (“金属出汗”现象)。例如某规格 W80Cu20 杆在“高温 > 3000 °C 时铜液化吸热”被提及。

疲劳/热循环稳定性

长期热循环可能引起界面疲劳、热膨胀不匹配导致裂纹。

资源与回收

钨是战略金属,其价格和供应波动可能影响材料成本。且回收或再处理复杂。

钨铜合金(CuW)的应用场景 (专业用途)

在更高深层面分析,其应用包括但不限于:

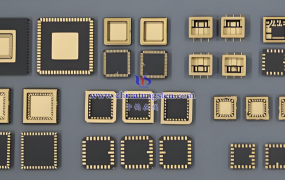

高压断路器 /电接触件

W–Cu 合金广泛应用于开关触头、电弧接触点 (arc contacts)、真空断路器。

因其抗弧损性能优异,可显著延长触点寿命。

电子封装 / 功率模块散热基板

用做功率器件 (IGBT、IGBT 模块、半导体功率模块) 背板 /散热块。

低热膨胀 (CTE) 匹配硅或半导体封装,导热性好,可快速散出热量。

电火花加工 (EDM) 电极

用于模具制造、精密加工。W–Cu 是典型电极材料之一。

铜相有助于导热,减少电极过热和形变,钨相提高抗烧蚀性。

高温 / 高热负荷器件

如 X 射线管靶背衬 (target backing),高功率热负荷面。铜帮助散热;钨支撑高温并承受热冲击。

航空航天部件,如高密度配重块、热防护部件 (在某些特定应用)。

平衡块 /配重件

高密度是其一个重要特性,所以可用于振动平衡、配重 (如转子、飞轮、陀螺) 等。

核工业 /辐射屏蔽

虽然不是主流屏蔽材料 (铅更常用),但在某些特殊环境下 (高温 + 结构件) W–Cu 可用于热管理加屏蔽双重作用。

钨铜合金(CuW)的质量控制与检验标准

化学成分分析

使用 ICP-OES / ICP-MS 检测 W、Cu 及杂质 (Fe, Ni, O 等)。

致密度 /孔隙率测量

采用阿基米德法 (液体密度) 或显微影像分析 (SEM) 检测孔隙。

热物性测试

导热率 (Laser Flash 法或稳态法)

热膨胀系数 (TMA / 热膨胀仪)

电性能测试:电阻率 (四探针)、导电率 (IACS 比例)

机械性能:硬度 (HV 或 HB)、拉伸强度、弯曲强度。

电弧 /抗烧蚀测试:在标准化脉冲条件下进行电弧寿命试验 (烧蚀速率 mg/循环)。

微观结构表征:SEM、光学显微镜 (OM)、EBSD (晶界 /晶粒结构)、界面结合 (界面结合强度) 测试。

钨铜合金(CuW)的发展趋势与技术路线未来方向

界面工程与纳米结构优化

开发界面增强技术 (如界面强化涂层、界面化学处理) 以降低界面热阻、增强导热与抗疲劳能力。利用 纳米钨粉 + 纳米铜粉 + 活化烧结 (SPS) 来实现更细微的钨相结构,从而提升综合性能。

功能梯度 /复合结构

设计 功能梯度材料 (FGM):表面使用高 W 含量以提高耐弧性,中间/背面使用高 Cu 含量以增强导热性和/或加工性。复合结构件 (复合层),如与其他高导金属 (银、金) 或陶瓷 (AlN, SiC) 结合形成多功能部件。

先进致密化工艺

推广 SPS /热压 /HIP 等高密度烧结工艺,以降低孔隙并提升界面质量。

探索 增材制造 (3D 打印 / 定向能量沉积) 技术,实现复杂几何形状 (例如冷却通道、内腔) 的 W–Cu 部件。

表面涂层与保护

研究耐电弧涂层 (陶瓷、碳化物、金属陶瓷) 用于提高电接触点寿命。

开发抗迁移 /抗铜液化的复合表面层,以改善高温或高电弧环境中的稳定性。

绿色制造与回收

钨是战略金属,回收效率与再利用路径非常重要:研究 W–Cu 废料回收、铜-钨分离与再冶炼技术。优化能耗较高的致密化流程 (如 SPS / HIP) 的节能方案。

模拟与仿真

利用先进多物理场仿真 (电-热-力耦合) 优化器件在真实工况下的行为 (如开关触头、发热面)。应用机器学习 /数据驱动模型 (例如深度势能模拟) 来预测微结构–性能关系:例如最近有论文利用神经网络模型预测不同 W–Cu 比的力学性质和弹性模量。

钨铜合金(CuW)的产业建议

技术价值

W–Cu 合金是高热负荷、高电流密度和强电弧环境中不可替代的材料,其性能组合 (导热 +耐弧 +密度 +机械) 是许多单一金属无法实现的。

选型建议

用户在选型时应根据应用场景 (电接触、散热、辐射、重量) 明确配比 (W/Cu)、致密化方式、质量证书 (热物性、电性能) 及界面稳定性。

研发建议

企业应投入界面工程、纳米结构优化、先进致密化与表面涂层技术,以提升未来高性能 W–Cu 部件的可靠性与寿命。

产业路径

建议从电接触件与 EDM 等传统应用出发,渐进推广到功率模块散热、3D 复杂形状部件,并建立回收循环体系。

++++++++++++++++++++++++++++++++++++++

钨电极客制化定制

中钨智造科技有限公司及其母公司中钨在线在钨钼制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务。中钨智造科技有限公司可以根据客户需求定制加工各类规格、性能、尺寸和牌号的钨钼产品。各类钨铜、钼铜合金详细资料,请访问我们的专业钨电极网站:http://www.tungsten-copper.com/

钨制品最新优惠价格

微信公众号“中钨在线”每日更新钨粉、钨酸铵等各类钨酸盐、钨制品、高比重钨合金、硬质合金、钨精矿等各类钨制品价格,同时提供业内最专业的微信群供大家交流供求信息,可以随时交流钨粉有关信息。关注“中钨在线”,加入中钨在线微信交流群体,每日钨制品价格、供求信息及时送达,实时交流。更多钨制品市场行情,产品与资料,敬请关注“中钨在线”微信公众号,或访问news.chinatungsten.com 获取每日更新资讯。

联系信息: sales@chinatungsten.com

电话: +86 592 5129696 / 86 592 5129595

扫码关注“中钨在线”微信公众号,每早免费获取实时更新的钨钼稀土制品市场价格和资讯。