如何精准控制钨铜合金中的钨和铜的含量?

如何在粉末冶金+浸渗路线中精准控制钨-铜合金的质量分数为 W:Cu = 70:30(质量分数)。包含质量和平衡计算、孔隙/体积关系、配料/制件/浸渗的关键控制点、现场测量与纠偏方法、允许公差与质量检验手段,附带若干实测例子和公式,便于在生产线上直接套用。

一、钨铜合金设计目标与基础物理量:工程起点

目标:最终致密 W–Cu 复合材料按质量分数 W:Cu = 70:30(即 70 wt% W,30 wt% Cu)。

必须明确两组基础数据(常用值,可按供应商证书调整):

钨密度 ρ_W=19.25″ ” g/cm^3

铜密度 ρ_Cu=8.96″ ” g/cm^3

理论密度(按体积混合)(有助于判断致密度):

ρ_theo=1/(w_W/ρ_W +w_Cu/ρ_Cu )

代入 w_W=0.7,” ” w_Cu=0.3:

ρ_theo=1/(0.7/19.25+0.3/8.96)≈14.32″ ” g/cm^3

这意味着:1 kg 最终件的总体积约为

分别对应体积:

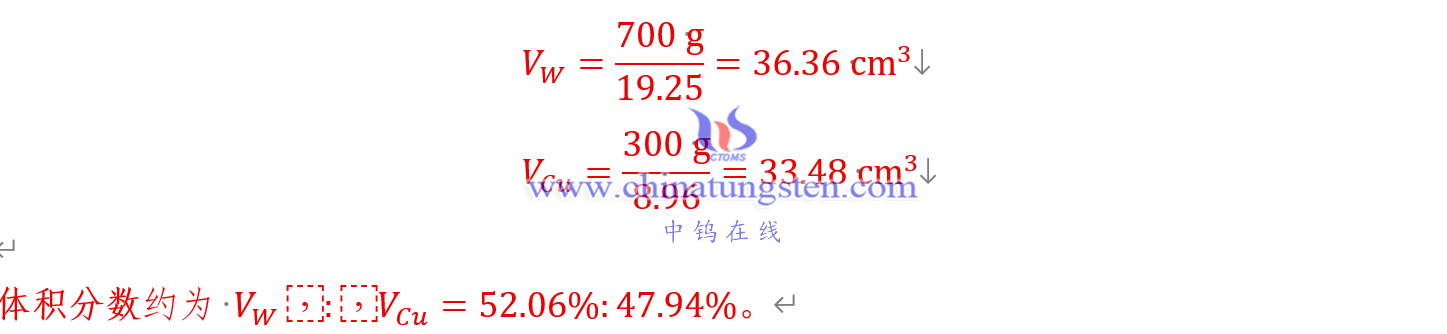

V_W=(700″ ” g)/19.25=36.36″ ” cm^3

V_Cu=(300″ ” g)/8.96=33.48″ ” cm^3

体积分数约为 V_W “ ”:” ” V_Cu=52.06%:47.94%。

二、精准控制钨铜合金中的钨和铜的含量总体思路:为什么要按体积计算与孔隙设计)

粉末冶金+浸渗的本质是:先制得钨骨架(多孔,开连通孔),后将熔融铜完全浸填这些孔隙。要得到质量分数 70/30,最终铜的体积必须等于目标 V_Cu。因此工艺控制的关键是 (1)钨骨架的开放孔隙体积(烧结后)和 (2)浸渗后铜的填充量。质量计算通常基于体积平衡而不是单纯称粉量(因为致密化、孔隙和氧化都会改变质量/体积关系)。

三、精准控制钨铜合金中的钨和铜的含量配料与质量计算

(以“生产 1 kg 成品”为例,便于理解与放大)

目标成品质量:M_final=1000″ ” g(可按比例放大、缩小)

目标质量配比:

M_W^target=700″ ” g

M_Cu^target=300″ ” g

对应体积(已上):

V_W=36.36″ ” cm^3

V_Cu=33.48″ ” cm^3

总体积 V_tot=69.85″ ” cm^3

工艺推导(浸渗前骨架):

预期烧结后钨骨架总体积应接近 V_tot(若考虑尺寸收缩需补偿);

所需孔隙体积(用于填充铜)必须等于 V_Cu(或略多以补偿残余孔隙):即烧结钨体的开放孔隙体积 V_pore≈33.48″ ” cm^3(占总体积约 47.9%)。

注意:这种高孔隙率(≈48%)在工业上属于偏高范畴 —— 实际操作通常选择先做孔隙率较高的绿体/半烧结体,然后控制收缩使得最后孔隙接近所需值;或采用分步浸渗/后烧结策略。下面给出更现实的路线与计算方法。

四、精准控制钨铜合金中的钨和铜的含量现实工艺路径与典型参数

路线 A(常用且可控):按“孔隙体积法”设计

步骤概述:

选粉与称量(见下)→ 2. 加粘结剂混粉 → 3. 压坯(控制绿色体密度)→ 4. 预烧结(连接颗粒、调整孔隙连通性)→ 5. 浸渗铜(熔融 Cu 填充开孔)→ 6. 冷却→ 7. 机加工与检验。

1) 材料称量(粉料)

直接按目标成品质量来称粉通常不精确,因为在压制、烧结过程会发生致密化/失重(脱脂、氧化还原)。因此实际称粉需要做几步调整:

估算绿体与烧结收缩率(从历史工艺数据):例如线收缩率 5–10%(体积约 15–27%)。必须用厂方的经验值或试生产数据确定。

先以“理论质量” M_W^target=700″ ” g和 M_Cu^target=300″ ” g为基准,额外考虑:

钨粉表面氧化损失:假如 W 粉表面含氧化物 1%(质量),则称取 M_W^feed=700/(1-0.01)≈707″ ” g;

铜浸渗损耗与氧化(操作损失)预留 1–3% 备用量,故投料铜量 M_Cu^feed=300×(1+loss)。若 loss=0.02,则投料 306 g。

推荐策略:先做小批次试验(100–200 g 成品)获取收缩、损耗数据,再放大。

2) 绿体和孔隙设计

目标:烧结后开放孔隙体积等于目标铜体积 V_Cu(或略大,留下少量闭孔由压实消除)。

若预烧结后钨骨架体积 V_sint等于最终体积 V_tot(常用目标),则要求开孔率 p:

p=V_pore/V_sint =V_Cu/V_tot ≈0.479″ “(47.9%)

实际操作上,若烧结体会收缩(体积变小),必须在绿色体阶段留出额外孔隙,使烧结后仍能得到目标开孔率。例如若预计烧结体积为绿体体积的 0.85(15%体积收缩),则绿体初始孔隙应按公式调整:

p_green=V_Cu/V_green =V_Cu/(V_sint/0.85)

提示:常规浸渗工艺中,较多厂商选择烧结后开孔率 30–45%(更易实现),对应的成品铜质量将低于理论计算;因此若需要严格 30 wt% Cu,必须在烧结参数和绿体设计上严格校准或采用双次浸渗/后补铜工序。

3) 浸渗所需铜量(从测量的孔隙体积直接计算)

实测烧结体总体积 V_sint(用几何尺寸或位移法测量)和开孔率 p_open(Archimedes 或体积法):

V_pore=V_sint×p_open

必要的铜质量:

M_(Cu,need)=V_pore×ρ_Cu

与目标 M_Cu^target比较,若 M_(Cu,need)小于目标铜质量,则需提高预留孔隙或采用补铜/二次浸渗策略;若大于目标,可能会出现多余铜(溢出需回收)。

示例(按理想化无收缩):

若 V_sint=69.85″ ” cm^3且测得 p_open=0.48,则 V_pore=33.48″ ” cm^3→ M_(Cu,need)=33.48×8.96≈300″ ” g(与目标一致)。

路线B:先配粉(按重量)→ 烧结→ 浸渗并以实测孔体体积补铜

在此路线中,关键在于浸渗前的测量与补偿:

配粉(按供方校对后的 W 粉质量 + 少量铜粉作为可能的共烧/调整用途):但主铜是在浸渗阶段作为熔融铜加入。

制绿体并烧结;测量烧结体总体积 V_sint和开孔率(如 Archimedes 浸水法或汞渗法)。

计算所需铜质量 M_(Cu,need)=V_pore×ρ_Cu。若 M_(Cu,need)与目标 300 g 差异在允许容差内,继续;否则调整后续浸渗工艺或做二次浸渗/局部补铜。

真空/保护气氛下将熔融铜浸渗,称量投入铜并记录浸渗前后质量差以核对实际铜量。

五、精准控制钨铜合金中的钨和铜的含量工艺控制细节(关键点与建议参数)

下面列出生产中必须精控的点与建议值(可按工厂实际条件优化):

粉料与混合

钨粉纯度≥99.9%,粒径 3–10 µm(细粉更利于致密化但粉尘风险和成本高)。

使用球磨或行星式混合器确保均匀分散(混合时间 1–4 h,按设备经验值)。

如使用有机粘结剂(PVA、蜡),应在预烧结阶段完全脱脂(温度曲线严格控制以免产生封闭孔)。

压制

单向或等静压,压力依据零件形状和大批产能确定:150–400 MPa 常用(等静压更均匀)。

控制绿体密度与孔隙分布:采用模具设计和模内振动改善粉末填充。

预烧结(活化烧结)

气氛:真空或 H₂(20–100 kPa)以还原氧化物并改善界面;避免空气。

温度:1450–1600°C(取决粉体与工艺);时间 0.5–4 h。

目标:形成连通孔网络、初步强度足以搬运与浸渗。

浸渗(关键)

熔融铜温度:1085–1150°C(一般取 1100–1120°C,有利于流动和润湿)。

气氛:高纯氩或真空;尽量避免氧化;可在真空下加热至脱气再用保护气体浸渗。

压力/真空辅助:真空浸渗(抽真空再引入铜)和/或压力辅助(0.1–0.5 MPa 气压)可提高渗透性。

潮湿/润湿改良:若浸润不良,可采用表面活化(如 Ni 镀层)、加入少量润湿剂(Ni or Ag 合金作间层)或预涂 B₂O₃ flux(需工艺验证)。

浸渗时间:取决于件厚度与孔隙结构,通常 10–120 min。记录透铜质量以便后续平衡核算。

冷却与消应力

缓冷以减小热应力;建议冷却速率 3–5°C/min(工业实际可根据件尺寸调整)。

如需要进一步热处理(退火),在保护气氛下进行。

六、精准控制钨铜合金中的钨和铜的含量现场测量、质量控制与纠偏措施

1) 在制件测量(浸渗前)

测量烧结体尺寸与体积(游标卡尺或三坐标),计算 V_sint。

用 Archimedes 法或汞渗测试测开孔率 p_open(或用图像分析法测连通孔体积)。

计算所需铜量 M_(Cu,need)=V_pore ρ_Cu。

2) 浸渗后即时核对

称重(浸渗前后)以得到实际浸入的铜质量 M_(Cu,actual)。

计算实际质量分数:

w_W=M_(W,sint)/(M_(W,sint)+M_(Cu,actual) ),w_Cu=1-w_W

这里 M_(W,sint)为烧结后钨骨架的实际钨质量(可通过浸渗前称量并扣除有机损失得到)。

3) 允许偏差与纠偏策略

推荐目标终检公差: w_Cu=30%±0.5%(行业级目标)或 ±1%(大件可放宽)。

若实际铜量不足(w_Cu<29.5%),可采用:

二次局部浸渗或点浇补铜(针对小批件/修补);

在设计阶段保留微量溢出接口以便后续补铜。

若铜过量溢出(w_Cu>30.5%),需机械去除溢铜并回收,多余铜熔滴应回炉再利用。

4) 最终检验

化学分析(ICP-OES 或 XRF)测定 W、Cu 含量并出具成分证书。

密度测量(阿基米德法)与理论密度比较,计算残余孔隙:

p_res=1-ρ_meas/ρ_theo

微观组织(光学/SEM)检查铜相分布、界面结合、残余孔隙与污染物。

电学/热学性能检测(电导率、热导率、CTE)以验证功能指标。

七、钨铜合金中的钨和铜的含量精准控制工艺中的常见问题与对策(FAQ式)

问题1:浸渗后铜不足导致 Cu wt% 偏低怎么办?

立即称重核对浸渗前后的质量差,若确实铜不足:可进行二次浸渗或在真空中局部熔铜补充(注意裂纹风险)。

问题2:浸渗不均匀,出现闭孔/未渗透区域?

原因:预烧结孔隙不连通或孔隙尺寸小;对策:提高初始孔隙率或采用活化烧结调整孔连通性;真空辅助抽气排气;提高浸渗时间和/或施压。

问题3:铜流动过程中产生氧化物或夹杂?

采用真空或氩气保护、预脱气并使用纯铜或含少量脱氧剂的铜合金;可用短时氢气还原来去除表面氧化物后再浸渗(注意安全)。

问题4:最终检测到 W 或 Cu 含量超差?

核对称量记录、检查称量天平校准;复测烧结体质量(可能有脱脂损失计算错误);必要时返工或采取补铜/去铜工序。

八、钨铜合金中的钨和铜的含量精准控制生产实例

假定生产1 kg最终件,工厂历史数据预估烧结收缩和损耗:

目标 M_W^target=700″ ” g,因 W 粉表面氧化率 1%,故投料 M_W^feed=707″ ” g。

制绿体、烧结得到钨骨架(烧结后称量) M_(W,sint)=705″ ” g(少量脱脂/脱气损耗)。

烧结后测得总体积 V_sint=69.85″ ” cm^3(按设计)且开孔率 p_open=0.48→ V_pore=33.53″ ” cm^3。

需铜质量 M_(Cu,need)=33.53×8.96=300.5″ ” g。预留操作损耗 2%,故熔铜投入约 306″ ” g。

浸渗后称量显示铜实际留在件内 M_(Cu,actual)=301.0″ ” g,钨实际 705″ ” g,合金总重 1006″ ” g(含剩余表面铜需机加工去除并回收)。最终经加工与去除多余铜并复测化学分析后,成品 W:Cu≈70.1:29.9(满足±0.2%级公差)。

九、精准控制钨铜合金中的钨和铜的含量工艺改进建议与自动化控制点

建立“烧结-孔隙-浸渗”反馈回路

每批烧结件测孔隙并自动计算需铜量,控制熔铜加料量与浸渗时间;把称量数据、体积数据加入 MES。

采用真空/压力控制浸渗装置

自动抽真空→注铜→加压→保温→记录质量,减少人为误差。

粉末及成型过程在线监控

粉粒分布、湿度、粘结剂残留量等参数在线检测并报警,减少批间波动。

引入 Ni 镀层或活化处理(若润湿性差)

Ni 层 1–3 µm 可显著改善熔融铜在钨骨架上的润湿性,减少未渗问题(需评估对电学/热学要求的影响)。

+++++++++++++++++++++++++++++++

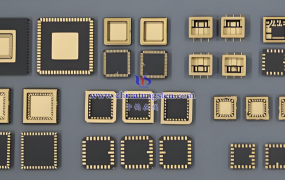

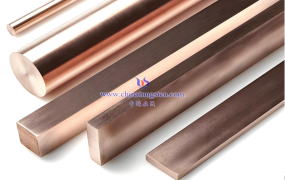

钨电极客制化定制

中钨智造科技有限公司及其母公司中钨在线在钨钼制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务。中钨智造科技有限公司可以根据客户需求定制加工各类规格、性能、尺寸和牌号的钨钼产品。各类钨铜、钼铜合金详细资料,请访问我们的专业钨电极网站:www.tungsten-copper.com/

钨制品最新优惠价格

微信公众号“中钨在线”每日更新钨粉、钨酸铵等各类钨酸盐、钨制品、高比重钨合金、硬质合金、钨精矿等各类钨制品价格,同时提供业内最专业的微信群供大家交流供求信息,可以随时交流钨粉有关信息。关注“中钨在线”,加入中钨在线微信交流群体,每日钨制品价格、供求信息及时送达,实时交流。更多钨制品市场行情,产品与资料,敬请关注“中钨在线”微信公众号,或访问news.chinatungsten.com 获取每日更新资讯。

联系信息: sales@chinatungsten.com

电话: +86 592 5129696 / 86 592 5129595

扫码关注“中钨在线”微信公众号,每早免费获取实时更新的钨钼稀土制品市场价格和资讯。