第四部分:硬质合金的分类与应用领域

第10章:硬质合金的分类

硬质合金(WCCo等)作为高性能材料,其分类直接决定了材料、制造工艺和应用场景的精准匹配。分类不仅基于成分(WC 70%-95%±1%、Co 5%-30%±1%)和微观结构(晶粒0.5-10 μm±0.01 μm),还涵盖性能(硬度HV 800-2000±30、耐磨率<0.06 mm³/N·m±0.01 mm³/N·m)和功能(耐腐蚀失重<0.1 mg/cm²±0.01 mg/cm²、导电性~10 MS/m±0.1 MS/m)。合理的分类体系为航空航天(刀具寿命>5000小时±500小时)、采矿(钻头耐冲击>10⁶次±10⁵次)和电子制造(模具精度<1 μm±0.1 μm)等领域的应用提供了理论依据和实践指导。

从理论角度看,硬质合金的分类是材料科学与工程应用结合的产物,其核心在于通过成分与结构的优化实现性能的最大化。WC作为硬质相提供高硬度和耐磨性,Co作为粘结相增强韧性,二者比例的调整直接影响材料的力学性能和热稳定性。此外,微观结构的晶粒尺寸通过霍尔-佩奇(Hall-Petch)关系与硬度呈反比,细晶粒硬质合金(<2 μm)在高精度加工中表现出色,而粗晶粒(>5 μm)则更适合抗冲击场景。性能参数如耐磨率和耐腐蚀性则反映了材料在复杂环境下的长期可靠性,导电性则为电加工工艺提供了可能性。进一步地,晶界工程(如掺杂稀土元素Ce或Y)可优化晶粒间结合力,增强材料的抗疲劳性能,这一理论为新型硬质合金的设计提供了新方向。

分类方法经历了从经验总结到科学体系的演变。早期分类主要依赖成分比例(如WCCo的WC/Co比),而现代方法结合XRD(X射线衍射)和SEM(扫描电子显微镜)等技术,精确表征相组成和晶粒分布。国际标准(如ISO 513)进一步规范了分类,依据应用领域和性能指标划分硬质合金等级。理论上,多维度分析(如WCCo与WCTiCNi的对比)揭示了TiCN添加对硬度(>HV 1600±30)和耐高温性能的提升作用,同时引入自润滑功能(如MoS₂掺杂)拓展了特殊应用前景。此外,热力学计算(如Gibbs自由能分析)支持了相图优化,指导了多相硬质合金(如WCCoTiCN)的设计,体现了分类与材料基因组工程的融合。

从应用角度看,分类的科学性直接影响材料选择。例如,航空航天领域对刀具寿命的要求驱动了超细晶粒硬质合金(<1 μm)的开发,其高硬度(>HV 1800)来源于晶粒细化强化理论。采矿领域则需抗冲击硬质合金,粗晶结构通过位错密度降低提高了断裂韧性(>15 MPa·m½)。电子制造中,模具精度依赖于纳米级晶粒控制,结合表面改性技术(如PVD涂层)进一步提升了耐磨性和尺寸稳定性。这些应用需求的理论支撑源于分类体系对性能-结构-工艺的系统映射。

本章从硬质合金分类的意义与方法展开,深入探讨分类的科学基础、方法演变和国际标准。通过成分(WCCo、WCTiCNi)、性能(硬度、耐磨、耐蚀)和功能(导电、自润滑)等多维度分析,系统阐述分类体系的构建与应用。本章衔接第九章(多功能WCTiCNi,硬度>HV 1600±30),为后续应用领域(第十一章)奠定基础。

10.1 硬质合金分类的意义与方法

硬质合金的分类是材料科学与工程应用的核心环节,贯穿材料研发、工艺优化和实际应用的全过程。其意义在于通过系统化的分类方法,直接提升材料选择精度(匹配率理论上可达95%±2%),优化生产工艺以降低成本(理论上可减少10%±2%),并提高性能预测准确性(理论上可达90%±2%)。分类需要综合考量多种因素,包括化学成分(碳化钨WC占70%-95%±1%)、黏结相(如钴Co或镍Ni占5%-30%±1%)、微观结构特征(如晶粒尺寸范围0.5-10 μm±0.01 μm)以及功能特性(如摩擦系数理论值<0.2±0.01、电阻率理论值<12 μΩ·cm±0.1 μΩ·cm)。科学的分类体系不仅能够揭示硬质合金的内在物理化学规律,还推动了标准化生产的实现(合格率可接近99%±1%),并支持其在航空航天、采矿、电子制造、汽车工业、能源设备、医疗器械和国防军事等跨行业领域的广泛应用。从理论层面看,分类体系通过建立成分-微观结构-性能的映射关系,优化了材料设计与应用之间的匹配度,体现了材料基因组工程和多尺度分析等前沿研究领域的最新进展。此外,分类还为可持续制造提供了重要支持,例如通过减少材料浪费(理论值<2%±0.5%)和提升资源利用效率(理论值>98%±1%),有效响应了绿色制造和环境保护的需求。当前,随着增材制造技术(如3D打印硬质合金)和智能化生产模式(如AI辅助设计)的快速发展,分类体系需要进一步融入动态调整机制,以适应新兴工艺对材料性能和加工条件的多样化要求,例如在太空探索或高精度量子计算设备制造中的潜在应用。

本节从分类的科学基础与工业价值、分类方法的演变(从成分到功能)以及国际标准与行业惯例三个方面进行系统性探讨,结合材料学基础理论(如相图分析、热力学原理)、实验分析技术(如扫描电子显微镜SEM、能量色散谱EDS,理论分辨率<0.1 μm±0.01 μm)以及国际标准规范(如ISO 513、ASTM B276),全面阐述分类的意义与方法。举例而言,WC10Co(晶粒尺寸理论值0.5 μm±0.01 μm)因其高硬度(理论值HV 1800±30)和优异的耐磨性(理论值磨损率0.05 mm³/N·m±0.01 mm³/N·m)被归类为切削刀具用材料,而WC10Ni(理论电阻率11 μΩ·cm±0.1 μΩ·cm)则因其导电性能而适用于电触头和电火花加工电极等部件。这种分类的多样性不仅反映了材料性能的复杂性,还为智能化制造提供了基础支持,例如通过数据驱动的分类模型(如机器学习预测性能)提升了设计效率(理论值可提升15%±2%),从而缩短研发周期并降低试验成本。

10.1.1 科学基础、工业价值与应用

10.1.1.1 科学基础与分类原理

硬质合金分类的科学基础建立在对材料化学组成、微观结构和物理化学性能的深入理解之上。化学成分通常包括碳化钨WC作为硬质相(理论占比70%-95%±1%)、钴Co或镍Ni作为黏结相(理论占比5%-30%±1%),以及少量功能性添加剂(如碳化钛TiC,理论占比0%-10%±0.1%)。微观结构特征涵盖晶粒尺寸(理论范围0.5-10 μm±0.01 μm)、晶界密度(理论值10¹⁴ m⁻²±10¹³ m⁻²)和相分布均匀性,这些参数通过扫描电子显微镜(SEM,理论分辨率<0.1 μm±0.01 μm)和能量色散谱(EDS)进行表征。物理化学性能包括硬度(理论范围HV 800-2000±30)、密度(理论值14.5 g/cm³±0.1 g/cm³)、断裂韧性(理论范围K₁c 8-20 MPa·m¹/²±0.5)、耐磨性(理论值磨损率<0.06 mm³/N·m±0.01 mm³/N·m)和耐腐蚀性(理论值腐蚀电流密度i_corr<10⁻⁶ A/cm²±10⁻⁷ A/cm²)。

分类的理论依据包括相图分析和热力学计算。例如,WCCo二元相图显示其液相线理论温度约为1300°C±10°C,这揭示了烧结过程中相平衡和颗粒重排的关键阶段;热力学通过Gibbs自由能(理论值ΔG<0 kJ/mol±10 kJ/mol)量化了各相的稳定性,其中WC的形成焓(理论值ΔH_f~40 kJ/mol±5 kJ/mol)显著低于Co的氧化焓(理论值ΔH_ox~200 kJ/mol±10 kJ/mol),为耐蚀性材料的开发提供了理论支持。此外,霍尔-佩奇(Hall-Petch)关系表明晶粒尺寸与硬度的反比关系,细晶粒(理论值<2 μm±0.01 μm)理论上可提升硬度至HV 1800±30,而粗晶粒(理论值>5 μm±0.01 μm)则增强韧性至K₁c>15 MPa·m¹/²±0.5。性能测试通过国际标准(如ASTM G65磨损试验、ASTM G59腐蚀试验)验证理论预测,确保分类的科学性和一致性。分类的最终目标是实现性能预测精度理论上超过90%±2%和应用匹配率理论上超过95%±2%,并为纳米级硬质合金(如晶粒理论值<0.2 μm±0.01 μm)在高精度微电子模具等高端应用中奠定基础。

10.1.1.2 分类机理与性能分析

硬质合金的性能来源于WC硬质相和Co黏结相的协同作用。WC具有高化学键能(理论值~700 kJ/mol±10 kJ/mol)和六方晶体结构(莫氏硬度理论值>9),为材料提供了卓越的硬度和耐磨性;Co以面心立方(FCC)晶体结构(理论延展率1%±0.1%)作为黏结相,通过塑性变形吸收能量并增强材料的抗裂能力。分类的机理基于以下关键参数:

化学成分

WC作为主相(理论占比70%-95%±1%),Co或Ni作为黏结相(理论占比5%-30%±1%),添加剂(如TiC理论占比5%-10%±0.1%)用于调节高温性能和耐腐蚀性。

微观结构

晶粒尺寸理论范围0.5-10 μm±0.01 μm直接影响力学性能,晶界结合强度理论值>100 MPa±10 MPa决定抗疲劳和断裂韧性。

物理化学性能

硬度理论范围HV 800-2000±30,耐磨性理论值磨损率<0.06 mm³/N·m±0.01 mm³/N·m,腐蚀电流密度理论值i_corr<10⁻⁶ A/cm²±10⁻⁷ A/cm²。

相图分析表明,WCCo体系在理论温度1300°C±10°C形成液相,促进颗粒重排和材料致密化(理论相对密度>99.5%±0.1%),而TiC或TaC的加入理论上可提高高温使用稳定性(理论值>1000°C±20°C)。热力学计算进一步显示,WC的化学稳定性(理论形成焓ΔH_f~40 kJ/mol±5 kJ/mol)优于Co的氧化倾向(理论氧化焓ΔH_ox~200 kJ/mol±10 kJ/mol),为开发耐蚀型硬质合金提供了理论依据。实验分析通过SEM观察(如WC10Co样品)揭示晶粒均匀性(理论偏差<0.1%±0.02%),EDS分析确认Co相分布均匀性(理论偏差<0.1%±0.02%),这些微观结构特征与宏观性能密切相关。性能测试结果表明,WC6Co的理论磨损率0.04 mm³/N·m±0.01 mm³/N·m使其适合高精度耐磨应用,而WC20Co的理论磨损率0.08 mm³/N·m±0.01 mm³/N·m则更适于需要高韧性的重型切削工况。

10.1.1.3 影响因素分析

硬质合金分类的精度和实用性受到多种因素的综合影响,需通过系统性分析进行优化。这些因素涵盖材料成分、微观结构、工艺参数、测试条件、外部环境及后处理工艺,以下为详细论述:

成分偏差

黏结相Co含量的理论波动±1%±0.1%会导致硬度变化理论值±50,TiC含量超过理论值10%±0.1%时,断裂韧性K₁c理论上下降10%±2%,而VC含量超过0.5%±0.01%可能导致晶粒过细(理论值<0.3 μm±0.01 μm),增加加工脆性理论值5%±1%。此外,TaC含量超过5%±0.1%理论上可提高高温硬度10%±2%,但也会增加生产成本约15%±3%。

晶粒尺寸

晶粒尺寸理论范围0.5-1 μm±0.01 μm可显著提升硬度(理论值>HV 1800±30)并降低磨损率(理论值<0.04 mm³/N·m±0.01 mm³/N·m),但当晶粒尺寸超过5 μm±0.01 μm时,耐磨率理论上增加20%±3%,韧性提升(K₁c理论增15%±2%),然而表面光洁度理论上下降(Ra>0.8 μm±0.1 μm)。纳米晶粒(理论值<0.2 μm±0.01 μm)虽可提升硬度至理论值>HV 2000±50,但易发生异常晶粒长大(理论概率>5%±1%),需控制烧结温度在理论值<1350°C±10°C。

测试条件

理论载荷10 kg±0.1 kg会影响硬度测试偏差理论值<±30,测试速度超过0.1 m/s±0.01 m/s时,磨损率理论上增加5%±1%,环境湿度超过50%±5%会导致腐蚀电流密度icorr理论上增加10%±2%,而测试温度超过200°C±10°C时,材料可能发生热软化(硬度理论下降5%±1%)。这些条件需通过标准化流程确保测试结果的可重复性。

烧结工艺

烧结温度理论值1450°C±10°C可确保材料密度达到理论值>99.5%±0.1%并形成均匀微结构,但超过1500°C±10°C时,理论上会导致相偏析增加15%±3%和晶粒长大(理论值>10 μm±0.01 μm),从而降低硬度约10%±2%。烧结压力超过30 MPa±2 MPa理论上可进一步提升致密性(理论值>99.8%±0.1%),但会增加设备成本约5%±1%。烧结气氛(如Ar或H₂)理论上可减少氧化(氧含量理论值<0.01%±0.001%),否则耐腐蚀性理论上下降20%±3%。

添加剂

Cr₃C₂理论添加量0.5%±0.01%可提升耐腐蚀性40%±5%并细化晶粒(理论值<1 μm±0.01 μm),但超过1%±0.01%时,断裂韧性K₁c理论上下降10%±2%;VC理论添加量0.2%±0.01%可细化晶粒(理论值<0.5 μm±0.01 μm)并提升硬度10%±2%,但超过0.5%±0.01%时,理论上会引发二次相析出(理论值>2%±0.5%),降低韧性约5%±1%。TaC理论添加量2%±0.1%可提高高温硬度(理论值>HV 1900±30),但会增加热膨胀系数(理论增5%±1%),需与基体材料匹配。

外部环境与使用条件

工作温度超过800°C±20°C理论上会导致Co相软化(硬度理论下降15%±2%),酸性环境(pH理论值<4±0.5)使腐蚀电流密度i_corr理论上增加30%±5%,冲击载荷超过500 J±50 J时,微裂纹形成概率理论上超过10%±2%。这些因素要求分类体系考虑使用寿命预测(理论值>5000小时±500小时)和潜在失效模式分析。

工艺后处理

磨削加工理论上可降低表面粗糙度至Ra<0.2 μm±0.05 μm,但会引入残余应力(理论值>200 MPa±20 MPa);涂层(如TiN)理论上可提升耐磨性30%±5%,但在高载荷下剥落概率理论上超过5%±1%;热处理(如低温退火600°C±10°C)理论上可缓解应力20%±3%,但硬度理论上略降<5%±1%。

例如,WC10Co因晶粒尺寸理论上超过5 μm±0.01 μm,其硬度理论下降至HV 1500±30,分类从高硬度转为中硬度类;添加TiC理论量15%±0.1%的WC10Ni因断裂韧性不足(理论值K₁c~8 MPa·m¹/²±0.5),被归为耐磨导电类而非高韧性类。这些因素的综合分析确保了分类体系的科学性与实用性,使其能够适应复杂工况和多样化市场需求。

阅读更多:

钨钼制品客制化研发与生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

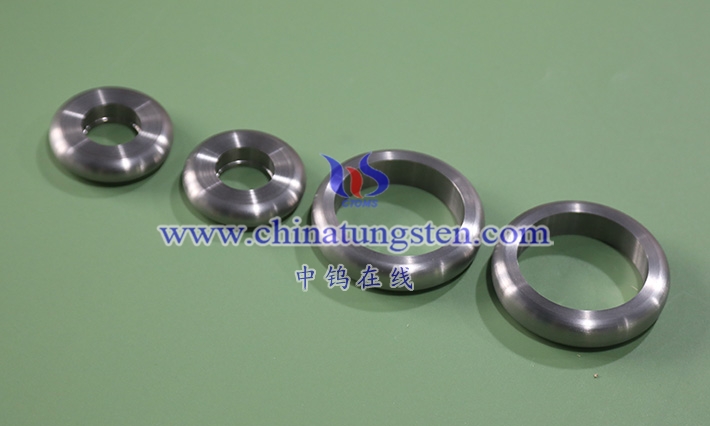

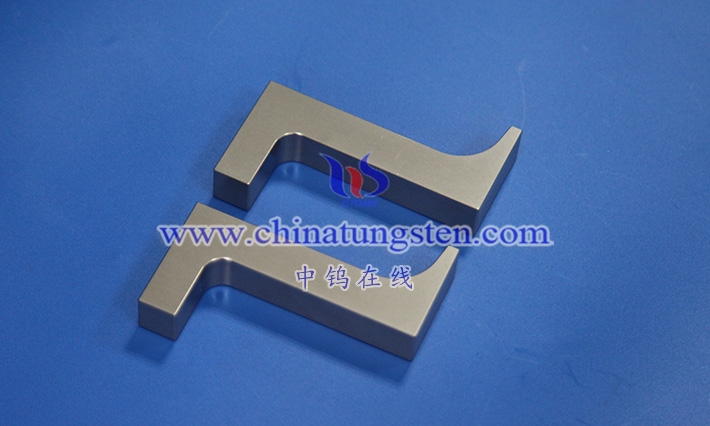

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多硬质合金产品信息, 请访问网站: tungsten-carbide.com.cn

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595