第四部分:硬质合金的分类与应用领域

第11章 硬质合金切削刀具与加工

11.0 硬质合金切削刀具与加工

11.0.1 什么是切削?

切削是机械加工中的一种核心工艺,通过使用刀具从工件材料上切除多余部分,以获得所需形状、尺寸和表面质量的过程。切削依赖于刀具的锋利性和材料的塑性或脆性变形,利用剪切、挤压和摩擦等作用力,逐步移除材料层。切削过程通常涉及高速旋转或进给运动,产生切屑(chip),并在金属切削(如钢材、铸铁)或非金属切削(如复合材料)中表现出不同的物理特性。切削的效率和质量直接受刀具材料、几何参数、切削参数(如速度、进给量、切深)以及工件材料的硬度和韧性影响。硬质合金切削刀具作为切削加工中的关键工具,以其卓越的性能显著提升了切削精度、效率和工具寿命,成为现代制造业不可或缺的组成部分。

1.0.2 什么是硬质合金切削刀具?

硬质合金切削刀具是以硬质合金为基材制造的切削工具,广泛应用于金属切削、非金属加工以及复合材料加工等领域,凭借其卓越的机械性能和耐用性,成为现代制造业中不可或缺的核心装备。硬质合金是一种由碳化物(如碳化钨 WC、碳化钛 TiC、碳化钽 TaC)作为硬质相、金属(如钴 Co、镍 Ni)作为粘结相,通过先进的粉末冶金工艺(包括混合、压制、烧结和后处理)制成的复合材料。其制备过程涉及高纯度原料的精确配比、真空或惰性气氛下的高温烧结(1400-1600°C),以及精密机械加工或涂层处理,以确保材料均匀性和性能稳定性。其性能优异,主要体现在以下几个关键方面:

硬质合金切削刀具的优异性能–高硬度

硬度范围为 HV 1600-2500(±30),远高于传统高速钢(HV 800-900)或工具钢(HV 600-700),这一特性使其能够有效切削多种高硬度材料,包括钢材(如碳钢 Q235 HV 150-250±10,合金钢 40Cr HV 200-400±10),铸铁(如灰铸铁 HT200 HV 150-220±10,球墨铸铁 QT500 HV 200-250±10),以及难加工材料(如钛合金 TC4 HV 300-400±10、镍基合金 Inconel 718 HV 400-500±10)和超硬材料(如聚晶金刚石 PCD HV >5000±50)。这种高硬度在高速切削中保持刃口稳定性,避免因磨损导致的几何失准,显著延长工具寿命(可达数百小时在适配工况下),尤其适用于高精度和连续切削任务。

硬质合金切削刀具的优异性能–优异韧性

抗断裂韧性(K₁c)为 10-20 MPa·m¹/²(±0.5),通过调整粘结相钴含量(通常 6%-20%)或添加微量稀土元素(如 Ce、La)实现硬度与韧性的动态平衡。这种韧性特性使其能够承受切削过程中的高频冲击、振动和热应力,特别在断续切削(如加工铸铁或有间隙工件)、重载加工(如深孔钻削)或间歇性加载条件下表现出色。此外,通过优化晶粒尺寸(0.5-2 μm)或引入纳米级碳化物,进一步提升了材料的抗裂纹扩展能力,确保刀具在复杂工况下的结构完整性。

硬质合金切削刀具的优异性能–耐磨性

磨损率低于 0.05 mm³/N·m(±0.01 mm³/N·m),得益于碳化物的高硬度和粘结相的润滑作用,确保刀具在长时间切削(寿命 >10 小时±1 小时,视工况可达 50-100 小时)后仍能保持切削性能。特别是在高转速(1000-2000 m/min±10 m/min)或含硬质颗粒(如砂轮磨料、陶瓷粉末)的工况下,硬质合金刀具展现出优异的抗磨损能力。这种耐磨性来源于材料内部的致密结构(密度 >98% 理论值)和表面涂层(如 TiN、Al₂O₃、TiAlN,厚度 5-25 μm)的协同作用,广泛适用于高速铣削、钻孔和车削等高负荷加工场景。

硬质合金切削刀具的优异性能–其他性能优势

除了上述核心特性,硬质合金切削刀具还具备优异的抗高温氧化性(可耐 800-1000°C),低热膨胀系数(约 4.5-6.0×10⁻⁶/°C),以及良好的化学稳定性(耐酸碱腐蚀)。这些特性使其能够适应从常温到高温(300-800°C)的多种加工环境,特别适合航空航天(如钛合金加工)、能源行业(如高温合金叶片)和电子工业(如高精度微加工)。此外,通过现代制造技术(如热等静压 HIP 和激光表面处理),刀具的内部缺陷(如气孔、裂纹)被有效减少,进一步提升了其使用寿命和可靠性。

硬质合金切削刀具的应用与发展

硬质合金切削刀具的应用范围涵盖钢材、铸铁、难加工材料、有色金属、复合材料和超硬材料等多种工件,广泛用于汽车制造(如发动机部件)、航空航天(如涡轮盘)、模具加工(如冲压模)和电子工业(如电路板钻孔)。随着工业4.0和智能制造的推进,硬质合金刀具正朝着高性能化(如纳米涂层、梯度材料)和智能化方向发展,例如集成传感器监测磨损状态或通过 AI 优化切削参数,以适应更高效率和更复杂的需求。

11.0.3 硬质合金切削刀具有哪些?

硬质合金切削刀具是以硬质合金为基材制成的切削工具,凭借其卓越的硬度、耐磨性和韧性,广泛应用于金属切削和非金属加工领域。这些刀具通过精密设计、先进的表面处理工艺和几何优化,满足从通用加工到高精度、复杂工况的多样化需求。以下是硬质合金切削刀具的主要类型及其特性、应用场景和优化技术,结合行业实践和最新技术发展进行全面且详细的阐述。

(1)硬质合金车刀 (Turning Tools)

车刀是车床加工中的核心工具,通过工件旋转和刀具沿轴向或径向进给,完成外圆、内孔、端面、台阶、螺纹以及复杂轮廓的切削。硬质合金车刀通常采用高硬度材料(如 YG6、YG8、YT15、YT30),刀体形式包括整体硬质合金、焊接硬质合金刀片或可更换式刀片结构,以适应不同加工需求。刀具前角(5°-15°±0.5°)和后角(6°-12°)经过精密几何优化,减少切削力和切屑阻力,提升切削效率;副后角(1°-3°)和刃口倒角(0.1-0.2 mm)进一步增强抗崩刃能力。表面涂层技术广泛应用,如 PVD 涂层(TiN、TiCN,厚度 2-5 μm)和 CVD 涂层(Al₂O₃、TiAlN,厚度 5-25 μm±0.1 μm),显著提升耐热性(最高可达 1000°C)、耐磨性和抗氧化性能。切削过程中,车刀需承受连续切削的稳定负载或断续切削的冲击,寿命一般为 10-20 小时(±1 小时),精度可达 <0.01 mm(±0.001 mm),适用于高精度零件加工。其技术特性包括切削速度 100-500 m/min(±10 m/min),硬度 HV 1800-2200,抗断裂韧性 12-18 MPa·m¹/²,磨损率 <0.05 mm³/N·m,广泛应用于汽车行业加工曲轴、凸轮轴和连杆,模具制造精车模腔和冲压模,以及航空部件加工钛合金外圆和铝合金零件。

(2)硬质合金铣刀 (Milling Cutters)

铣刀在铣床上通过多刃高速旋转切削,适用于平面、槽、台阶、侧面和复杂曲面加工,是多轴加工中心的核心工具。硬质合金铣刀包括端铣刀、面铣刀、球头铣刀和成型铣刀等多种类型,常用牌号如 YG10(高韧性,适合断续切削)、YT30(高耐热性,适合高温工况)和 YW2(综合性能优)。端铣刀多为整体硬质合金结构,刃数 2-4 片,直径 3-20 mm,适合小直径孔槽和精细加工;面铣刀直径较大(50-200 mm),采用可换刀片或整体式设计,刃数 4-12 片,适合大面积平面铣削;球头铣刀和成型铣刀则用于复杂曲面和模具加工。几何优化包括螺旋角(30°-45°±1°)改善切屑排出,正前角(5°-10°)降低切削力,R 角(0.5-2 mm)增强边缘强度。CVD 涂层(如 TiAlN、Al₂O₃,厚度 10-25 μm)或 PVD 涂层(如 CrN,厚度 2-5 μm)提供耐温(最高 1100°C)和耐磨保护。切削速度 200-1000 m/min,寿命 5-15 小时,精度 <0.02 mm,其技术特性表现为硬度 HV 1700-2100,抗断裂韧性 14-20 MPa·m¹/²,耐冲击能力强,主要应用场景包括航空航天加工铝合金蒙皮和钛合金构件,模具行业铣削复杂曲面和冲压模,以及机械加工槽型零件和齿轮轮廓。

(3)硬质合金钻头 (Drills)

硬质合金钻头用于钻孔加工,替代传统高速钢钻头,适用于深孔、小直径孔和多层材料钻削。麻花钻是通用型,采用 YG6X(纳米晶结构,硬度 HV 1900-2000),螺旋角 25°-35°±1°,可钻孔径 5-50 mm,适合通用钻削;深孔钻(如枪钻)使用 YW1,长度直径比可达 100:1,配备内冷却通道以减少热积聚和排屑,适用于深孔加工(如 >100 mm);阶梯钻采用多层刃设计,可一次性加工不同直径的阶梯孔,广泛用于模具和机械零件。PVD 涂层(如 TiN、TiCN,厚度 10-15 μm)或 CVD 涂层(金刚石,厚度 5-10 μm)增强耐磨性和抗高温性能,切削速度 50-300 m/min,寿命 10-30 小时,精度 <0.01 mm。其技术特性包括硬度 HV 1800-2200,耐磨率 <0.03 mm³/N·m,抗高温性能好(最高 900°C),广泛用于汽车零件钻孔(如缸体、连杆),电子元件 PCB 板加工,以及航空结构件深孔钻削(如机翼接头),优化要点在于增加自润滑涂层(如 MoS₂)减少摩擦,并优化排屑槽设计以防止堵塞。

(4)硬质合金镗刀 (Boring Tools)

镗刀用于扩大或精加工现有孔径,硬质合金镗刀多为可调式、整体式或可换刀头式结构。粗镗刀选用 YG8(韧性高,HV 1700-1900),切深 1-5 mm,适合快速粗加工,刀具直径范围 20-150 mm;精镗刀采用 YT5(硬度 HV 1750-1850),切深 0.1-0.5 mm,精度达 <0.005 mm,适用于高精度孔加工。刀具几何包括前角 5°-10°(粗镗可为负前角)、副后角 2°-5°和切削刃缓和角(0.2°-0.5°),CVD 涂层(如 Al₂O₃,厚度 10-20 μm)或 PVD 涂层(如 TiAlN)增强耐热性和表面光洁度。切削速度 100-400 m/min,寿命 15-25 小时,技术特性表现为抗断裂韧性 12-16 MPa·m¹/²,表面粗糙度 Ra <0.4 μm,主要应用场景包括发动机缸体精镗(缸径精度 <0.01 mm),液压件内孔加工(如泵体),以及模具精密镗孔(如冲孔模)。

(5)硬质合金铰刀 (Reamers)

铰刀用于精加工孔径,提高圆度、公差和表面光洁度,适用于批量生产和高精度要求。机用铰刀选用 YG6(硬度 HV 1800-2000),直径范围 5-50 mm,刃数 4-8 片,刃长 1.5-2 倍直径;可调铰刀采用 YT15,调整范围 ±0.02 mm,适合孔径微调和多规格加工。几何设计包括直刃或螺旋刃(螺旋角 5°-10°),前角 5°-8°,PVD 涂层(如 TiCN,厚度 10-15 μm)或 CVD 涂层(如 Al₂O₃)提升耐磨性和抗粘性。切削速度 20-100 m/min,寿命 20-40 小时,精度 <0.002 mm,其技术特性包括硬度 HV 1800-2100,耐磨率 <0.02 mm³/N·m,广泛应用于轴承孔精加工(圆度 <0.005 mm),汽车传动轴孔,以及精密仪表部件(如量具孔)。

(6)硬质合金拉刀 (Broaches)

拉刀用于拉削加工,适合键槽、齿形、齿条和复杂轮廓的批量生产。圆拉刀采用 YW2(耐热性强,HV 1750-2000),直径 10-100 mm,齿数 10-20 片,齿高渐进(0.1-0.5 mm/齿);平拉刀选用 YG10,宽度 20-100 mm,齿数 15-30 片,适用于平面拉削。几何优化包括前角 5°-10°,排屑槽深度 2-5 mm,CVD 涂层(如 TiAlN,厚度 15-20 μm)或 PVD 涂层(如 CrN)增强耐冲击和耐热性。切削速度 10-50 m/min,寿命 10-20 小时,精度 <0.01 mm,其技术特性表现为抗断裂韧性 14-18 MPa·m¹/²,耐冲击性能优,主要应用场景包括齿轮键槽拉削(模数 1-5),航空结构件拉齿(如机身连接件),以及模具拉形(如冲孔模)。

(7)硬质合金成形刀具 (Forming Tools)

成形刀具用于加工特定形状,如齿形、曲面或特殊轮廓,广泛应用于多轴数控加工。齿形刀选用 YT30(耐热性好,HV 1600-1800),加工模数 1-10 的齿轮,刀具直径 50-200 mm;曲面刀采用 YW1A,复杂曲面加工需 5 轴联动,刀具半径 5-50 mm。几何设计包括成型刃(R 0.1-2 mm)、缓和角(0.1°-0.5°)和多刃结构(3-6 刃),PVD 涂层(如 CrN,厚度 15-25 μm)或 CVD 涂层(如 TiAlN)提供耐磨和抗高温保护。切削速度 50-200 m/min,寿命 5-15 小时,精度 <0.02 mm,其技术特性包括硬度 HV 1700-2000,耐磨率 <0.04 mm³/N·m,广泛应用于汽车齿轮成形(模数 2-8),精密零件曲面加工(如手机外壳),以及航空叶片制造(如涡轮叶片)。

(8)特殊硬质合金切削刀具

特殊硬质合金切削刀具针对特定工况设计,包括复合材料刀具、超硬材料刀具和微型刀具。复合材料刀具采用 YG6X(纳米晶,HV 1900-2100),加工 CFRP 需低热设计,刀具直径 6-20 mm,刃数 2-4 片;超硬材料刀具切削 PCD,使用 CVD 涂层(如金刚石,厚度 5-10 μm),刀具直径 3-15 mm;微型刀具直径 <1 mm,选用纳米硬质合金(晶粒 <0.5 μm),精度 <0.005 mm。切削速度 100-500 m/min,寿命 5-10 小时,其技术特性包括硬度 HV 1800-2200,抗高温性能优(最高 1000°C),耐磨率 <0.03 mm³/N·m,广泛应用于航空复合材料加工(如机翼蒙皮),电子微型电路板(如芯片基板),以及医疗器械微孔钻削(如骨科植入物)。

(8.1)纳米硬质合金切削刀具

纳米硬质合金切削刀具采用晶粒尺寸小于 0.5 μm 的纳米级硬质合金(如 YG6X、YW1),通过纳米粉末烧结技术提升材料致密性和硬度。刀具几何设计包括前角 5°-10°和螺旋角 30°-40°,PVD 涂层(如 TiN、TiAlN,厚度 5-10 μm)增强耐磨性和抗高温性能,切削速度 200-600 m/min,寿命 8-15 小时,精度 <0.01 mm。其技术特性包括硬度 HV 2000-2300,抗断裂韧性 15-20 MPa·m¹/²,耐磨率 <0.02 mm³/N·m,广泛应用于高精度模具加工、汽车零件精加工以及航空结构件微调。

(8.2)硬质合金复合材料刀具

硬质合金复合材料刀具专为加工碳纤维增强塑料(CFRP,HV 200-300)和玻璃纤维增强塑料(GFRP)设计,采用 YG6X(纳米晶结构,HV 1900-2100)或掺杂 SiC 颗粒的复合材料,刀具直径 6-20 mm,刃数 2-4 片。几何优化包括负前角(-5°至 0°)和锯齿状切削刃,CVD 涂层(如金刚石,厚度 5-15 μm)提供低热切削能力,切削速度 100-300 m/min,寿命 5-10 小时,精度 <0.02 mm。其技术特性包括抗高温性能优(最高 900°C),耐磨率 <0.03 mm³/N·m,广泛应用于航空复合材料加工(如机翼蒙皮)、风电叶片制造以及体育器材成型。

(8.3)硬质合金超硬材料刀具

硬质合金超硬材料刀具专为切削聚晶金刚石(PCD,HV >5000)和立方氮化硼(CBN,HV 4000-5000)设计,采用 YG6X 作为基体,搭配 CVD 涂层(如金刚石,厚度 5-10 μm)或 CBN 颗粒增强切削刃,刀具直径 3-15 mm,刃数 1-3 片。几何设计包括前角 0°-5°和缓和角(0.1°-0.3°),切削速度 50-200 m/min,寿命 5-12 小时,精度 <0.005 mm。其技术特性包括硬度 HV 2200-2500,耐磨率 <0.01 mm³/N·m,抗高温性能强(最高 1100°C),广泛用于硬质合金模具精加工、陶瓷制品切削以及宝石加工。

(8.4)硬质合金微型刀具

硬质合金微型刀具适用于微米级加工,采用纳米硬质合金(晶粒 <0.5 μm)制造,刀具直径 <1 mm,刃长 1-5 mm,刃数 1-2 片。几何优化包括前角 5°-15°和微型螺旋角(20°-30°),PVD 涂层(如 CrN,厚度 2-5 μm)提升耐磨性和抗粘性,切削速度 100-500 m/min,寿命 5-10 小时,精度 <0.005 mm。其技术特性包括硬度 HV 2000-2300,抗断裂韧性 12-15 MPa·m¹/²,耐磨率 <0.02 mm³/N·m,广泛应用于电子微型电路板加工(如芯片基板)、医疗器械微孔钻削(如骨科植入物)以及微机电系统(MEMS)制造。

(8.5)超硬材料刀具切削 PCD

超硬材料刀具切削 PCD 是硬质合金超硬材料刀具的专项应用,采用 YG6X 基体并施加 CVD 金刚石涂层(厚度 5-10 μm),刀具直径 3-12 mm,刃数 1-2 片。几何设计包括零前角(0°)和抛光刃口,切削速度 50-150 m/min,寿命 5-10 小时,精度 <0.005 mm。其技术特性包括硬度 HV 2200-2500,耐磨率 <0.01 mm³/N·m,抗高温性能优(最高 1200°C),广泛用于 PCD 工具的再研磨、硬质合金模具修整以及高精度切削工具制造。

(8.6)硬质合金涂层切削刀具

硬质合金涂层切削刀具通过 PVD 或 CVD 技术施加多种涂层(如 TiN、TiCN、Al₂O₃、TiAlN,厚度 5-25 μm),适用于多种材料加工,刀具类型包括车刀、铣刀和钻头。涂层选择根据工件材料调整,例如 TiAlN 适合高温钢材,Al₂O₃ 适合铸铁,切削速度 100-800 m/min,寿命 10-30 小时,精度 <0.01 mm。其技术特性包括硬度 HV 1800-2300,耐磨率 <0.03 mm³/N·m,抗氧化温度高达 1000°C,广泛用于汽车零件批量加工、航空钛合金切削以及模具精加工。

(8.7)硬质合金航空复合材料加工(如机翼蒙皮)切削刀具

此刀具专为航空复合材料(如 CFRP,HV 200-300)设计,采用 YG6X 基体,掺杂金刚石颗粒,刀具直径 6-15 mm,刃数 2-4 片。几何设计包括锯齿刃和负前角(-5°至 0°),CVD 金刚石涂层(厚度 10-15 μm)减少热损伤,切削速度 100-300 m/min,寿命 5-10 小时,精度 <0.02 mm。其技术特性包括抗高温性能(最高 900°C),耐磨率 <0.03 mm³/N·m,广泛应用于机翼蒙皮、机身面板以及航空结构件的精密切削。

(8.8)硬质合金电子微型电路板(如芯片基板)切削刀具

此微型刀具采用纳米硬质合金,刀具直径 0.2-1 mm,刃长 1-3 mm,刃数 1-2 片。几何设计包括前角 5°-10°和微型螺旋角(20°-30°),PVD 涂层(如 CrN,厚度 2-5 μm)提升耐磨性,切削速度 100-400 m/min,寿命 5-10 小时,精度 <0.005 mm。其技术特性包括硬度 HV 2000-2300,耐磨率 <0.02 mm³/N·m,广泛应用于芯片基板微孔加工、电路板钻削以及电子元件的精细制造。

(8.9)医疗器械微孔钻削(如骨科植入物)刀具

此刀具采用纳米硬质合金,刀具直径 0.5-2 mm,刃长 2-5 mm,刃数 1-2 片。几何设计包括前角 10°-15°和抛光刃口,PVD 涂层(如 TiN,厚度 2-5 μm)确保生物相容性,切削速度 50-200 m/min,寿命 5-15 小时,精度 <0.005 mm。其技术特性包括硬度 HV 2000-2200,抗断裂韧性 12-15 MPa·m¹/²,耐磨率 <0.02 mm³/N·m,广泛应用于骨科植入物微孔钻削、牙科工具加工以及医疗器械精加工。

(8.10)硬质合金医用手术刀具

硬质合金医用手术刀具采用超细纳米硬质合金(如 YG6X),刀具长度 30-50 mm,刃厚 0.1-0.3 mm,刃数 1 片。几何设计包括超薄刃口(R <0.01 mm)和前角 15°-20°,PVD 涂层(如 TiN,厚度 1-3 μm)提供抗腐蚀和生物相容性,切削速度 10-50 m/min(手动或低速机械),寿命 20-50 次手术,精度 <0.01 mm。其技术特性包括硬度 HV 2000-2300,耐磨率 <0.01 mm³/N·m,广泛应用于软组织切割、骨骼整形手术以及微创手术刀具制造。

硬质合金切削刀具因其多样性和高性能,广泛应用于汽车制造、航空航天、模具加工和电子工业。不同类型刀具根据工件材料(如钢材、铸铁、钛合金)和加工要求(如精度、速度)选择合适牌号(如 YG、YT、YW 系列),并通过涂层(如 TiN、Al₂O₃)、几何优化(如螺旋角、前角)和冷却技术(如内冷通道)延长寿命。

阅读更多:

钨钼制品客制化研发与生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

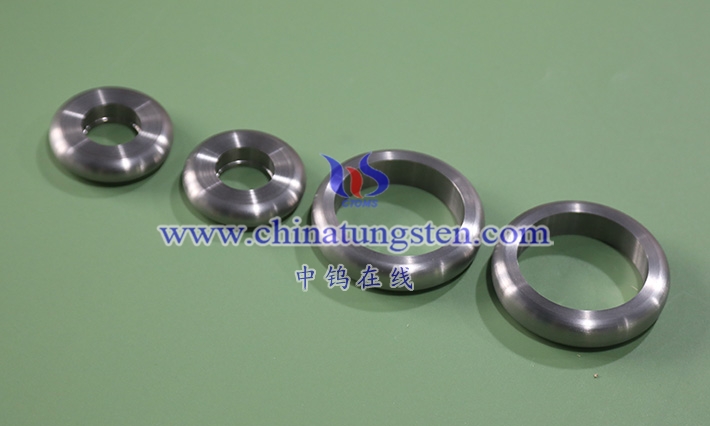

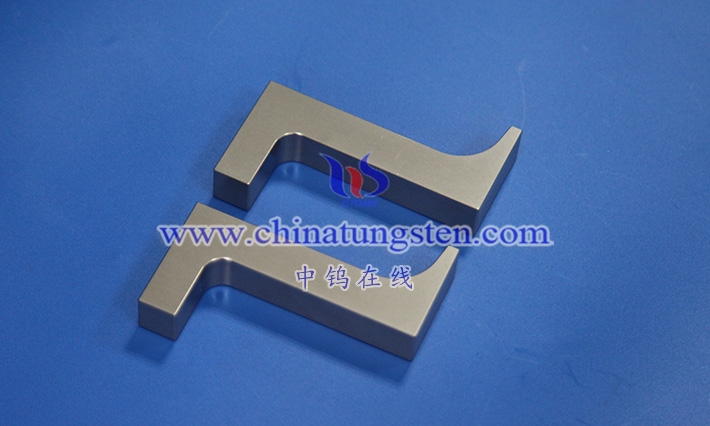

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多硬质合金产品信息, 请访问网站: tungsten-carbide.com.cn

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595