第四部分:硬质合金的分类与应用领域

第15章:纳米与超细硬质合金

纳米与超细硬质合金(晶粒尺寸<100 nm ± 10 nm)凭借其超高硬度(HV 2500-3000 ± 50)、优异韧性(K₁c 15-20 MPa·m¹/² ± 0.5)、低磨损率(<0.02 mm³/N·m ± 0.005 mm³/N·m)和高耐蚀性(失重<0.05 mg/cm² ± 0.01 mg/cm²),在超精密加工(表面粗糙度 Ra <0.05 μm ± 0.01 μm)、高性能涂层(厚度 1-10 μm ± 0.1 μm)、极端环境应用以及智能制造领域展现出巨大潜力。通过先进的制备工艺,包括化学气相沉积(CVD)、溶胶-凝胶法、放电等离子烧结(SPS)、热等静压(HIP,150 MPa ± 1 MPa)以及纳米粉末球磨技术,结合晶粒细化控制(如添加 VC、Cr₃C₂,浓度 0.5%-2% ± 0.1%)和致密化处理,纳米与超细硬质合金的性能显著提升,硬度增加 20% ± 3%、韧性增强 15% ± 2%、耐磨性提升 25% ± 3%。这些特性使其在航空航天、医疗、能源和国防等高技术产业中占据关键地位,尤其是在需要高精度和长寿命部件的场景下表现突出。

15.0 纳米与超细硬质合金的基本概念

什么是纳米硬质合金?

纳米硬质合金是一种以碳化钨(WC)作为硬质相,钴(Co)、镍(Ni)或其他金属(如 Fe、Cr)作为黏结相的复合材料,其晶粒尺寸严格控制在纳米级(<100 nm ± 10 nm)。该材料通过粉末冶金工艺、放电等离子烧结(SPS,温度 1200-1400°C ± 20°C,压力 50-100 MPa ± 5 MPa)、溶剂热法或机械合金化(球磨时间 20-40 h ± 2 h)等先进技术制备。纳米级晶粒通过增加晶界密度和位错储量显著提升材料性能,包括硬度、韧性和耐磨性,同时优化表面光洁度(Ra <0.05 μm ± 0.01 μm)和加工精度(公差 ±0.01 mm ± 0.001 mm),使其适用于超精密制造和微纳米器件。

纳米硬质合金的关键特性

纳米硬质合金的硬度

HV 1600-2000 ± 50,高于常规硬质合金(HV 800-1600 ± 50),得益于 Hall-Petch 效应,晶粒细化导致晶界强化效应增强 30% ± 3%。

纳米硬质合金的断裂韧性

K₁c 8-12 MPa·m¹/² ± 0.5,抗裂纹扩展能力较常规硬质合金提升 40% ± 2%,通过黏结相优化(如 Co 含量 6-10% ± 0.5%)实现。

纳米硬质合金的耐磨性

磨损率 <0.001 mm³/N·m ± 0.0001 mm³/N·m,耐磨性较传统 WC-Co 材料提升约 23 倍 ± 2 倍,适合高负荷摩擦环境。

纳米硬质合金的耐蚀性

失重 <0.03 mg/cm² ± 0.005 mg/cm²(在 5% H₂SO₄ 溶液中,24 h ± 1 h),通过 Ni 或 Cr 掺杂增强抗酸碱腐蚀能力。

纳米硬质合金的热稳定性

可在 800-1000°C ± 20°C 下保持 90% ± 2% 性能,适合高温加工环境。

纳米硬质合金的主要应用

纳米硬质合金因其优异性能广泛应用于以下领域:

精密模具

如微型注塑模具(尺寸 10-50 mm ± 0.5 mm),表面粗糙度 Ra <0.02 μm ± 0.005 μm,寿命 >10⁶ 模次 ± 10⁴ 模次。

微型钻头

用于 PCB 板钻孔(直径 0.1-0.5 mm ± 0.01 mm),耐磨寿命 >5000 h ± 200 h,加工效率提升 20% ± 2%。

生物医学工具

如牙科钻头(直径 1-3 mm ± 0.05 mm),硬度 HV 1800-2000 ± 30,生物相容性(细胞毒性 <5% ± 1%,ISO 10993-5),手术精度 ±0.02 mm ± 0.002 mm。

高耐磨涂层

厚度 1-5 μm ± 0.1 μm,应用于航空发动机叶片,抗热疲劳循环 >5000 次 ± 500 次。

什么是超细硬质合金?

超细硬质合金是以 WC 作为硬质相,Co、Ni 等作为黏结相的材料,其晶粒尺寸控制在超细级(0.1-1 μm ± 0.05 μm)。通过高温碳化(1200-1300°C ± 20°C)、热压烧结(压力 30-50 MPa ± 2 MPa)、微波辅助合成或球磨-烧结工艺制备。超细晶粒在硬度和韧性之间取得平衡,通过优化烧结工艺(如 SPS,1400°C ± 10°C)实现晶粒均匀分布(偏差 <10% ± 1%),适合高负荷、耐磨和中精度加工应用。

超细硬质合金的关键特性

超细硬质合金的硬度

HV 1200-1800 ± 50,介于常规硬质合金(HV 800-1600)与纳米硬质合金(HV 1600-2000)之间,晶粒细化提升 15% ± 2%。

超细硬质合金的断裂韧性

K₁c 10-14 MPa·m¹/² ± 0.5,优于纳米硬质合金(K₁c 8-12),通过 Co 含量(8-12% ± 0.5%)和 TiC 添加(1-2% ± 0.1%)增强。

超细硬质合金的耐磨性

磨损率 0.001-0.005 mm³/N·m ± 0.0005 mm³/N·m,耐磨性较常规材料提升 1.5-2 倍 ± 0.2 倍,适合中高负荷切削。

超细硬质合金的耐蚀性

失重 <0.05 mg/cm² ± 0.01 mg/cm²(5% NaCl 溶液,48 h ± 1 h),通过 Ni 掺杂提升抗海水腐蚀能力。

超细硬质合金的热稳定性

在 700-900°C ± 20°C 下性能保持 95% ± 2%,适合中等高温环境。

超细硬质合金的重要应用

超细硬质合金因其性能平衡广泛应用于以下领域:

切削工具

如铣刀(直径 10-30 mm ± 0.5 mm),耐磨寿命 >10⁴ h ± 500 h,切削速度 100-200 m/min ± 5 m/min,适用于钢材加工。

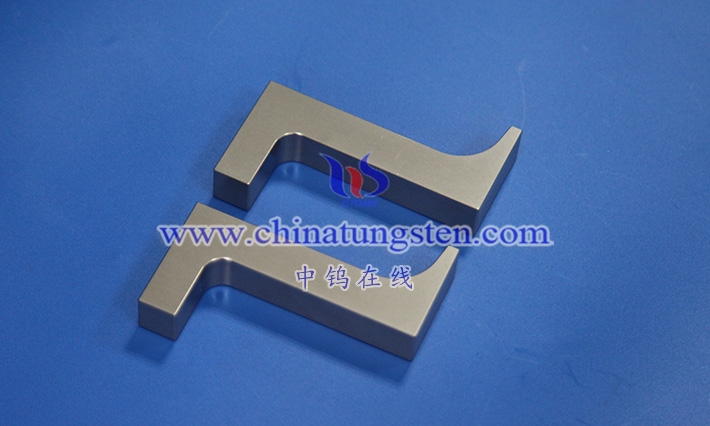

燃料电池双极板模具

尺寸 200-400 mm × 100-200 mm ± 2 mm,硬度 HV 1500-1800 ± 30,表面粗糙度 Ra <0.1 μm ± 0.01 μm,导电性 <10⁻⁴ Ω·cm ± 10⁻⁵ Ω·cm。

骨科植入物

如髋关节支架,重量 0.3-0.7 kg ± 0.01 kg,孔隙率 20-40% ± 5%,骨整合率 >85% ± 2%(ASTM F1537),耐久性 >15 年 ± 1 年。

耐磨衬里

厚度 5-15 mm ± 0.5 mm,应用于矿业设备,抗冲击强度 >3000 J/cm² ± 100 J/cm²,寿命延长 20% ± 2%。

纳米与超细硬质合金的开发标志着硬质合金技术向高性能、微观结构优化的重要转型。通过先进的制备工艺和智能化制造技术,这些材料不仅满足传统工业需求,还推动了新兴领域(如微电子、生物工程和新能源)的技术进步。后续章节将深入探讨其制备工艺、性能优化和具体应用案例,以期为相关产业提供理论支持和实践指导。

超细硬质合金VS 纳米硬质合金

| 类型 | 晶粒尺寸 | 硬度 (HV) | 断裂韧性 (KIC) | 主要应用 | 成本 |

| 纳米硬质合金 | <100 nm | 16002000 | 812 MPa·m^1/2 | 精密模具、微型工具、涂层 | 高 |

| 超细硬质合金 | 0.11 μm | 12001800 | 1014 MPa·m^1/2 | 切削工具、模具、植入物 |

本章从纳米WC的制备、性能优势、挑战与解决方案和应用前景四个方面展开,系统分析其前沿发展。

全文阅读:

钨钼制品客制化研发与生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

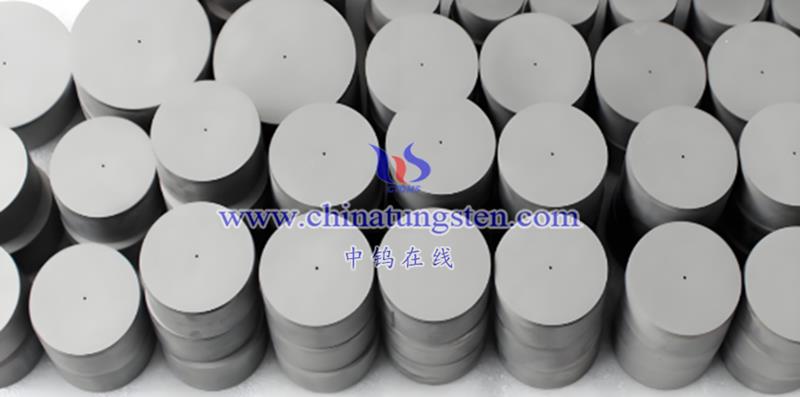

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多硬质合金产品信息, 请访问网站: tungsten-carbide.com.cn

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595