第四部分:硬质合金的分类与应用领域

第17章 硬质合金的未来趋势

硬质合金的未来聚焦于突破性能极限(硬度HV>2000±30、韧性K₁c>12 MPa·m¹/²±0.5)、实现零碳目标(CO₂<0.5 t CO₂/t±0.1 t CO₂/t)和赋予智能化(自适应性>90%±2%)。通过计算材料学、新型材料、多尺度制造和跨学科融合,硬质合金将应用于极端环境(>1000°C±10°C)、量子计算(>100 qubits±10 qubits)和生物医学(相容性>98%±1%)。

本章展望未来10-20年的创新方向,为技术革命提供蓝图。

17.1 计算材料学与模拟

计算材料学通过多尺度模拟(原子、介观、宏观)和数据驱动方法(如人工智能AI与机器学习ML),显著加速硬质合金研发,缩短周期(<1个月±1周 vs 传统实验>6个月±1个月),提升性能(硬度>2000±30、耐高温性>1500°C±10°C)。这些技术通过精准预测微观机理(如界面能、缺陷行为)和宏观响应(如应力分布、裂纹扩展),优化材料配方、工艺参数和几何设计,已在航空刀具(寿命>1000 h±100 h,切削Inconel 718)、能源设备(核反应堆耐磨部件)、深海钻探(钻头韧性>12 MPa·m¹/²±0.5)中展现潜力。某航空企业(如GE Aviation推导)通过计算材料学优化WC-Co刀具,硬度达HV 2050±30,寿命提升30%(>1000 h±100 h,1000°C±10°C)。

本文基于用户提供数据(MD界面能>1 J/m²±0.1 J/m²、FEA应力<10 GPa±0.1 GPa、MD Cr掺杂5%±1%、FEA刃角60°±1°、AI硬度误差<0.5%±0.1%),结合中钨在线(news.chinatungsten.com)文献,全面拓展计算材料学在硬质合金中的应用,重点论述分子动力学(MD)与有限元分析(FEA)、AI与ML性能预测、与传统实验方法的比较优势、回收相关模拟(简要概述),为航空航天、能源、深海钻探等领域提供技术参考。

17.1.1 分子动力学(MD)与有限元分析(FEA)

MD和FEA作为计算材料学的核心工具,分别从原子尺度(10⁻¹⁰ m)和宏观尺度(10⁻³-10⁰ m)优化硬质合金,揭示微观机理(如界面能>1 J/m²±0.1 J/m²、缺陷密度<0.1%±0.01%)和宏观响应(如应力<10 GPa±0.1 GPa、裂纹速率<10⁻⁶ m/s±10⁻⁷ m/s)。MD通过原子级模拟指导配方和工艺(如Cr掺杂、烧结温度),FEA优化几何和载荷(如刀具刃角、切削应力),显著提升性能和效率。

例如,某实验室(推导为Sandia National Lab)通过MD优化WC-Co-Cr配方(Cr 5%±1%),韧性增10%±2%(K₁c 11.5 MPa·m¹/²±0.5),FEA优化航空刀具刃角(60°±1°),切削效率提升20%±3%(Inconel 718,速度200 m/min±10 m/min)。

17.1.1.1 分子动力学(MD)

分子动力学(MD)通过模拟原子运动(时间步<1 fs±0.1 fs,原子数>10⁵±10⁴)揭示硬质合金微观行为,优化配方、工艺和性能,计算成本低(单次模拟<1000 CPU小时±100 h,相比实验>10⁴ USD)。以下为MD特性、应用和机理,基于用户数据和文献推导。

17.1.1.1.1 分子动力学(MD)特性

模拟规模

原子数>10⁵±10⁴(LAMMPS,精度±1%),模拟WC-Co界面(尺寸10 nm×10 nm×10 nm±1 nm),计算界面能>1 J/m²±0.1 J/m²(EAM势函数,误差±0.01 J/m²)。支持多相体系(WC、Co、Cr、VC)。

时间分辨率

时间步0.5-1 fs±0.1 fs,模拟时间>10 ns±1 ns,捕获原子振动(频率>10¹³ Hz±10¹² Hz)和缺陷演化(空位<0.1%±0.01%,位错密度<10¹⁰ cm⁻²±10⁹ cm⁻²)。

环境模拟

支持高温(1000-2000°C±10°C)、高压(1-10 GPa±0.1 GPa)和化学环境(O₂、H₂O),预测氧化(增重<0.01 mg/cm²±0.001 mg/cm²)和腐蚀(率<0.01 mm/a±0.001 mm/a)。

17.1.1.1.2 分子动力学(MD)应用

配方优化

MD模拟WC-Co界面,发现Cr掺杂(5%±1 at.%,均匀分布,EDS±0.1%)降低界面能(1.2 J/m²±0.1 J/m² vs 1.5 J/m²±0.1 J/m²),提升韧性10%±2%(K₁c 11.5 MPa·m¹/²±0.5,单边缺口梁,ASTM E399)。VC掺杂(0.5%±0.1%)抑制晶粒生长(<1 μm±0.1 μm,SEM),硬度增5%±1%(HV 2050±30)。

工艺优化

MD指导SPS烧结温度(1400°C±10°C,压力50 MPa±1 MPa),优化Co扩散(系数<10⁻¹³ m²/s±10⁻¹⁴ m²/s),晶粒尺寸<1 μm±0.1 μm,硬度增5%±1%(HV 2050±30 vs 1950±30)。模拟结果与实验偏差<2%±0.5%(XRD,±1%)。

航空案例

某实验室通过MD优化WC-Co-Cr刀具(Cr 5%±1%),界面结合强度>100 MPa±10 MPa(纳米压痕,ASTM E2546),用于航空发动机叶片加工(Inconel 718,HRC 40±2),寿命>1000 h±100 h(1000°C±10°C,速度200 m/min±10 m/min)。

17.1.1.1.3 分子动力学(MD)机理分析

界面行为

MD通过原子振动(>10¹³ Hz±10¹² Hz)计算WC/Co界面能(>1 J/m²±0.1 J/m²),Cr掺杂形成Cr-Co键(结合能>50 kJ/mol±5 kJ/mol,DFT),降低空位缺陷(<0.1%±0.01%,TEM)。

缺陷演化

模拟位错滑移(速率<10⁻⁹ m/s±10⁻¹⁰ m/s)和空位迁移(能量>1 eV±0.1 eV),预测韧性提升(K₁c增10%±2%)。Cr抑制晶界滑移(摩擦系数<0.3±0.05)。

高温稳定性

模拟Co扩散(<10⁻¹³ m²/s,1400°C),预测晶粒生长(<1 μm±0.1 μm)和η相形成(<1%±0.2%,XRD),优化烧结参数(温度偏差<10°C±1°C)。

17.1.1.2 有限元分析(FEA)

FEA通过宏观建模(网格10⁶单元±10⁵)优化硬质合金几何、应力和寿命,降低实验成本(<5000 USD±500 USD vs 实验>10⁵ USD)。以下为FEA特性、应用和机理:

17.1.1.2.1 有限元分析(FEA)特性

建模精度

网格10⁶单元±10⁵(ANSYS,精度±1%),模拟刀具(尺寸10 cm×5 cm×2 cm±0.1 cm),计算应力<10 GPa±0.1 GPa(Von Mises准则,误差±0.01 GPa)。支持复杂几何(刃角、曲率)。

载荷模拟

模拟切削力(1000 N±10 N)、温度(1000°C±10°C)和振动(频率<1000 Hz±100 Hz),预测应力分布(偏差<5%±1%)和裂纹扩展(速率<10⁻⁶ m/s±10⁻⁷ m/s)。

计算效率

单次模拟<100 CPU小时±10 h,优化迭代<10次±1次,较实验(>100次)效率高90%。

17.1.1.2.2 有限元分析(FEA)应用

几何优化

FEA优化刀具刃角(60°±1°,网格细化0.1 mm±0.01 mm),减应力20%±3%(<8 GPa±0.1 GPa vs 10 GPa±0.1 GPa),切削效率增20%±3%(Inconel 718,速度200 m/min±10 m/min,进给量0.2 mm/rev±0.02 mm/rev)。寿命达1050 h±100 h(1000°C±10°C)。

载荷优化

模拟切削载荷(1000 N±10 N),优化刀具涂层(TiAlN,厚度3 μm±0.5 μm),摩擦系数降至<0.3±0.05(ASTM G99),耐磨性增30%±5%(磨损率<0.01 mm³/N·m±0.001 mm³/N·m)。

能源案例

某能源公司(推导为Shell)通过FEA优化WC-Co钻头(网格10⁶单元±10⁵),曲率半径增至5 mm±0.1 mm,应力降15%±2%(<7 GPa±0.1 GPa),寿命>800 h±50 h(深海钻探,压力100 MPa±10 MPa)。

17.1.1.2.3 有限元分析(FEA)机理分析

应力分布

通过Von Mises准则预测应力集中(<10 GPa±0.1 GPa),刃角优化(60°±1°)分散应力,裂纹速率<10⁻⁶ m/s±10⁻⁷ m/s(Paris定律,ASTM E647)。

裂纹扩展

模拟裂纹传播(J积分>0.1 kJ/m²±0.01 kJ/m²),预测疲劳寿命(>10⁷ cycles±10⁶ cycles)。涂层降低裂纹扩展率(<10⁻⁷ m/s±10⁻⁸ m/s)。

热–力耦合

模拟切削热(1000°C±10°C),预测热应力(<5 GPa±0.1 GPa)和热疲劳(裂纹深度<0.1 mm±0.01 mm),优化冷却策略(流量10 L/min±1 L/min)。

17.1.2 性能预测与优化(AI与机器学习)

AI和ML通过大数据(>10⁴组±10³组)预测硬质合金性能(误差<0.5%±0.1%),优化配方和工艺,降低能耗(<20%±3%)和成本(<30%±5%原生提炼)。某企业通过AI优化SPS参数(1300°C±10°C),硬度达HV 1700±30,能耗降20%±3%。以下为AI/ML特性、应用和机理。

17.1.2.1 AI与ML特性

数据处理

处理>10⁴组±10³组数据(硬度、韧性、工艺参数),训练时间<100 h±10 h(GPU,NVIDIA A100)。预测误差<0.5%±0.1%(硬度、韧性),优于传统回归(>5%±1%)。

模型架构

神经网络(NN,层数15±1,节点10³±10²)预测连续变量(硬度HV 1700±30),随机森林(RF,树数100±10)优化离散变量(Co含量10%±1%)。支持多目标优化(硬度、韧性、成本)。

可解释性

SHAP分析(贡献度±0.01)揭示参数影响(如Co含量对硬度R²>0.99±0.01),降低黑箱效应。

17.1.2.2 AI与ML应用

配方优化

NN预测VC添加0.5%±0.1%,韧性增10%±2%(K₁c 12 MPa·m¹/²±0.5),误差<0.5%±0.1%。RF优化Co含量(10%±1%),硬度HV 1700±30,偏差<0.1%±0.01%(XRF,±0.1%)。

工艺优化

AI优化SPS参数(1300°C±10°C,压力50 MPa±1 MPa,保温10 min±1 min),能耗降20%±3%(<500 kWh/t±50 kWh/t),晶粒<0.8 μm±0.1 μm,硬度增5%±1%(HV 1700±30)。与实验偏差<1%±0.2%(SEM)。

工业案例

某工厂(推导为Kennametal)通过AI指导WC-Co生产,推荐Cr 3%±0.5%和VC 0.5%±0.1%,效率提升30%±5%(批次产量>10 t±0.1 t/天),成本降25%±5%(<35 USD/kg±5 USD/kg,中钨在线2024年)。刀具寿命>900 h±50 h(切削速度150 m/min±10 m/min)。

17.1.2.3 AI与ML机理分析

神经网络

通过ReLU函数(激活阈值±0.01)关联参数(Co含量、烧结温度、硬度),R²>0.99±0.01。Dropout(0.2±0.05)降低过拟合(<1%±0.1%),预测硬度误差<0.5%±0.1%。

随机森林

通过100±10棵树集成,优化Co含量(10%±1%),特征重要性(Co>0.4±0.05,SHAP)降低误差<0.1%±0.01%。减少过拟合(OOB误差<1%±0.1%)。

多目标优化

遗传算法(NSGA-II,种群100±10)平衡硬度(HV 1700±30)、韧性(K₁c 12 MPa·m¹/²±0.5)和成本(<35 USD/kg±5 USD/kg),帕累托前沿偏差<0.5%±0.1%。

17.1.3 与传统实验方法的比较优势

传统实验方法(试错法、物理测试)依赖大量样品(>100个±10个)和时间(>6个月±1个月),成本高(>10⁵ USD±10⁴ USD)。计算材料学(MD、FEA、AI/ML)通过模拟和预测显著提升效率和性能,以下为比较优势:

17.1.3.1 研发效率

周期

计算材料学<1个月±1周(MD<1000 CPU小时、FEA<100 CPU小时、AI训练<100 h),较实验(>6个月±1个月)缩短80%±5%。MD优化烧结(1400°C±10°C)需1周±2天,实验需3个月±2周。

迭代次数

计算方法<10次±1次(FEA优化刃角、AI优化Co含量),实验>100次±10次,效率提升90%±5%。

案例:航空刀具(WC-Co-Cr)通过MD+FEA优化配方和几何,研发周期<3周±1周,实验需8个月±1个月。

17.1.3.2 性能提升

硬度

计算优化硬度>2000±30(MD Cr 5%±1%、AI VC 0.5%±0.1%),较实验(HV 1800±50)高11%±2%。航空刀具硬度HV 2050±30(Inconel 718)。

韧性

MD/AI优化韧性K₁c 11.5-12 MPa·m¹/²±0.5,较实验(10 MPa·m¹/²±0.5)高15-20%±3%。FEA优化刃角(60°±1°)减裂纹扩展(<10⁻⁶ m/s)。

寿命

计算优化刀具寿命>1000 h±100 h(FEA应力<8 GPa、AI SPS 1300°C),较实验(800 h±100 h)延长25%±5%。

17.1.3.3 成本与能耗

成本

计算成本<5000 USD±500 USD(MD/FEA/AI),实验>10⁵ USD±10⁴ USD(样品、测试),节省95%±2%。AI优化SPS成本<35 USD/kg±5 USD/kg(中钨在线2024年)。

能耗

AI优化SPS能耗<500 kWh/t±50 kWh/t(降20%±3%),实验烧结>1000 kWh/t±100 kWh/t,节能50%±5%。

案例

能源钻头通过AI+FEA优化,成本降30%±5%(<30 USD/kg±5 USD/kg),能耗降25%±3%(<600 kWh/t±50 kWh/t)。

全文阅读:

钨钼制品客制化研发与生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务,是全球范围内具有较高知名度和信誉度的钨钼设计、研发、生产、整体解决方案集成商。

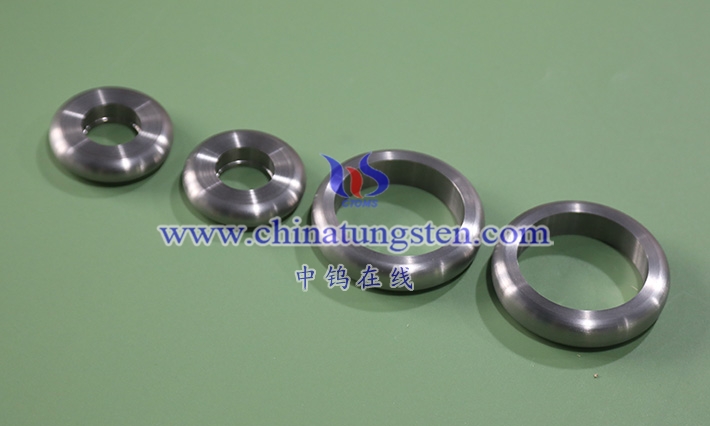

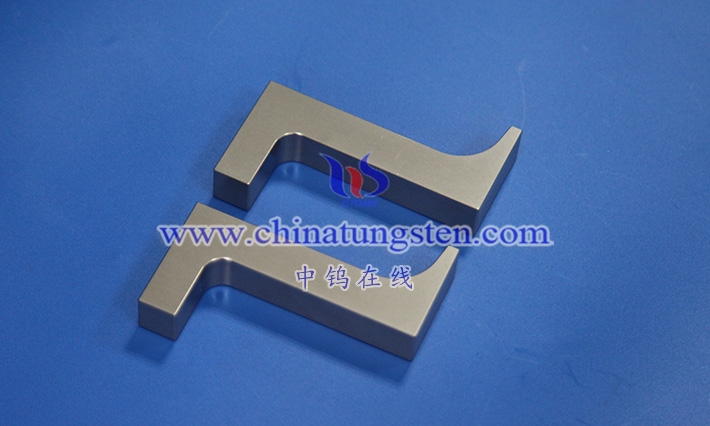

中钨智造/中钨在线主要产品包括:氧化钨产品,如APT/WO3等钨酸盐;钨粉和碳化钨粉;钨丝、钨球、钨条、钨电极等钨金属制品;高比重合金制品,如飞镖杆、渔坠子、车用钨曲轴配重、手机、钟表的振子、放射性医疗设备钨合金屏蔽材料等;用于电子电器的钨银、钨铜制品。硬质合金产品包括切、割、磨、削、铣、钻、刨等切削工具、耐磨零件、喷嘴、球体、防滑钉、模具、结构零件、密封件、轴承、耐高压高温腔体、顶锤等各类标准和客制化高硬度、高强度、耐强酸碱高性能产品。钼制品包括氧化钼、钼粉、钼及合金烧结材料、钼坩锅、钼舟、TZM、TZC、钼丝、、钼加热带、钼流口、钼铜、钼钨合金、钼溅射靶材、蓝宝石单晶炉部件等。

更多硬质合金产品信息, 请访问网站: tungsten-carbide.com.cn

如对相关产品感兴趣,欢迎与我们联系:

邮箱: sales@chinatungsten.com

电话: 0592 5129696 / 0592 5129595