钼铪碳合金(Molybdenum–Hafnium–Carbon,MHC)的优劣、改进及发展趋势

一、钼铪碳合金(Molybdenum–Hafnium–Carbon,MHC)的主要优势

高温力学性能与热稳定性

基体为钼(熔点 2623°C),弥散相碳化铪(HfC)熔点约 3900°C。该组态在 1500–2200°C 区间保持显著高温强度与低蠕变速率。

与纯钼相比,1000°C 左右的强度可提高约 2–3 倍,高温蠕变速率降低一个至两个数量级。

优异的电弧抗烧蚀能力与低蒸发损失

HfC 高熔点/低蒸气压使电极在电弧或电子轰击环境下损耗显著下降(典型烧蚀率为纯钼的 20–40%),延长寿命并减少真空/工艺污染。

良好的导电性与导热性

电导率接近纯钼(约 28–32 MS/m),热导率高(≈115–135 W/m·K),适合高电流密度与高热流密度场景,能快速散热降低热应力。

微观组织可调带来高可靠性

通过控制 Hf 与 C 含量及热处理,可以得到 20–150 nm 级别的 HfC 分布和 3–10 μm 的细晶结构,从而同时兼顾强度和韧性。

工程加工性优于钨基材料

相对钨、钨铼,MHC 的加工(车削、磨削、线切割、EDM)更容易、更低成本,且成形复杂几何更具可操作性。

成本与性价比优势

相对于性能相近的 Mo–Re 合金或高端钨系材料,MHC 在综合寿命—性能—成本上具有很强竞争力,尤其适合需兼顾性能与成本的工业应用。

二、钼铪碳合金(Molybdenum–Hafnium–Carbon,MHC)的主要劣势与工程挑战

氧化与高温腐蚀敏感性

钼在空气/氧化性气氛下高温易氧化(生成 MoO₃),HfC 虽高熔点但在含氧/含氟等化学活性气氛下仍可能发生表面化学反应。因此在大气中长期工作或在含氧工艺中需表面保护或惰性气氛运行。

制备与致密化难度较高

要实现均匀且纳米级的 HfC 弥散相需要精确的粉体配比、分散工艺及高质量致密化(HIP、热等静压、放电等离子体烧结),制造成本和工艺门槛高。

冷脆与低温韧性问题

部分高含量强化相与过度脆化的显微组织会导致室温或低温的冲击/弯曲韧性降低,需在设计中考虑热梯度与机械冲击。

密度与比强度限制

MHC 密度仍较高(≈10.0–10.3 g/cm³),在极端轻量化需求(航天极限领域)下不如某些陶瓷或复合轻质材料。

铪(Hf)资源与成本波动、工艺一致性问题

Hf 为战略金属,来源与价格波动可能影响产能;同时小量元素和微量杂质(O、N、Fe)对性能影响大,对质量控制要求高。

焊接、接合与异种材料匹配难题

与铜、钢等常见基体的连接需要专门钎焊或扩散焊工艺,且热匹配、热膨胀差异需工程化处理。

标准化与认证体系尚不完善

针对 MHC 的工业标准、长期服役数据与失效数据库相对有限,影响大批量或安全关键件的快速采用。

三、钼铪碳合金(Molybdenum–Hafnium–Carbon,MHC)的典型失效模式

局部电弧坑蚀与凹坑化:高能电弧导致局部熔融/蒸发。

热循环引起的剥离裂纹:热膨胀不均、晶界弱化导致微裂纹扩展。

氧化/挥发导致的表面弱化:形成低熔点氧化物后加速损耗。

粒子团聚或强化相长大:高温服役导致 HfC 粒径增长、强化下降。

辐照损伤(核器件):气体产物(He、H)聚集导致鼓泡/脆化(针对核应用需特别评估)。

四、钼铪碳合金(Molybdenum–Hafnium–Carbon,MHC)的改进方向与技术路线

下面分为材料设计、制备工艺、表面工程、结构设计与系统化工程五大方向,给出具体方法与可量化目标。

材料成分与微结构优化

精细化 HfC 纳米分布

目标 10–50 nm 粒径且均匀分布,降低高温长时间服役下的粒径长大速率。

复合强化

在 MHC 基础上引入少量稳定相(如 La₂O₃、Y₂O₃)或共强化元素(Ti、Zr 微量)实现双相弥散(碳化物+氧化物),提高热稳定性与抗氧化性。

控制杂质

将 O、N 含量分别控制到 <30 ppm 与 <10 ppm,Fe、Ni、Si <100 ppm,以减弱脆性相生成。

目标指标(示例)

高温蠕变速率在 1500°C 下降到 10⁻⁸ s⁻¹ 量级;室温断裂韧性 KIC ≥ 25 MPa·m^0.5。

先进粉末与致密化工艺

粉体制备

采用高能球磨、喷雾造粒、气相沉积制备超均匀粉料,避免团聚。

快速致密化

采用放电等离子体烧结(SPS/HPDS)、热等静压(HIP)或结合热等静压后的热机械加工(热锻)以获得致密且细晶组织。

减少晶界氧化

在真空或惰性气体中烧结并进行后续真空退火。

目标指标

致密度 ≥ 99.5%理论密度;晶粒尺寸 ≤ 10 μm。

表面工程与涂层技术

氧化/腐蚀防护

开发低扩散性的化学惰性涂层(如 TiN、AlN、SiC、碳化物薄膜)或陶瓷多层保护体系,兼顾导电性与防护。

功能化表面

在电极尖端采用梯度功能层(导电性内层+耐磨/抗氧化外层)以兼顾电弧承载与抗耗。

目标指标

氧化起始温度在空气中提高 200–400°C;涂层在电弧测试下的附着失效时间 ≥ 1000 cycles(按工况定义)。

复合与梯度材料设计

金属基复合(MMC)

将 MHC 与铜、银等导热金属通过复合或层状设计结合,用于需要局部高热散的电极基体。

功能梯度材料(FGM)

将 MHC 外层用于抗烧蚀、内层为低弹性模量层以降低热应力,采用粉末逐层沉积或热等静压堆叠实现。

目标指标

界面结合强度 ≥ 200 MPa;热循环失效寿命提升 ≥ 2×。

结构与系统工程优化

几何优化

通过仿真(热—电—力耦合)优化电极几何以减少局部过热和电流密度集中。

冷却与热管理

内置冷却通道或微通道,一体化冷却设计以维持电极基体温度与温度梯度在安全阈值以内。

目标指标

最大表面温度降低 100–300°C;局部温度梯度降低 30–60%。

加工工艺与表征规范化

建立从粉体—成型—致密化—热处理—表面处理的工艺窗口与质量控制点(关键:粒径分布、氧含量、致密度、HfC 粒径分布)。

采用 TEM/SEM、XRD、EBSD、拉伸/蠕变/断裂韧性测试、电弧烧蚀试验等建立性能数据库。

绿色制造与回收

优化粉末回收与再利用流程,开发低损耗加工路径,评估材料全寿命周期环境与成本。

五、钼铪碳合金(Molybdenum–Hafnium–Carbon,MHC)的发展趋势

纳米尺度精控成为常态

通过化学气相合成、溶胶-凝胶或机械化学法实现 HfC 在纳米尺度上的可控析出,进一步提高高温韧性与抗蠕变能力。

多场耦合仿真指导设计

电—热—力一体化仿真(含电弧等离子体与材料响应耦合)将用于快速迭代电极几何与冷却方案,加速从样件到批产的过渡。

表面功能化与多层涂层体系普及

针对不同工况(真空、高氧、含氟或含氯环境)发展定制化涂层/薄膜,兼顾导电性与防护性。

3D 打印与增材制造的导入

粉床熔融、定向能量沉积或以 MHC 粉为原料的增材制造(结合后致密化)将用于制造复杂内冷通道与功能梯度构件。

复合/梯度结构器件商业化

功能梯度材料与金属-陶瓷复合件将在高端电极与热防护件中推广,用以解决界面热应力与整体轻量化问题。

标准化、质量认证与寿命验证成为产业化关键

随着应用扩大,针对 MHC 的材料标准、加速寿命试验与行业认证(半导体洁净度、航空航天疲劳/热循环)将逐步建立。

绿色与可持续供应链建设

原料(Hf)供应多元化、粉末回收、低耗能致密化路线将成为成本与合规驱动下的发展方向。

跨学科融合:材料科学+表面工程+系统热管理

MHC 的性能提升越来越依赖于多学科协同设计,而非单一材料改良;系统设计将决定实际服役表现。

++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++

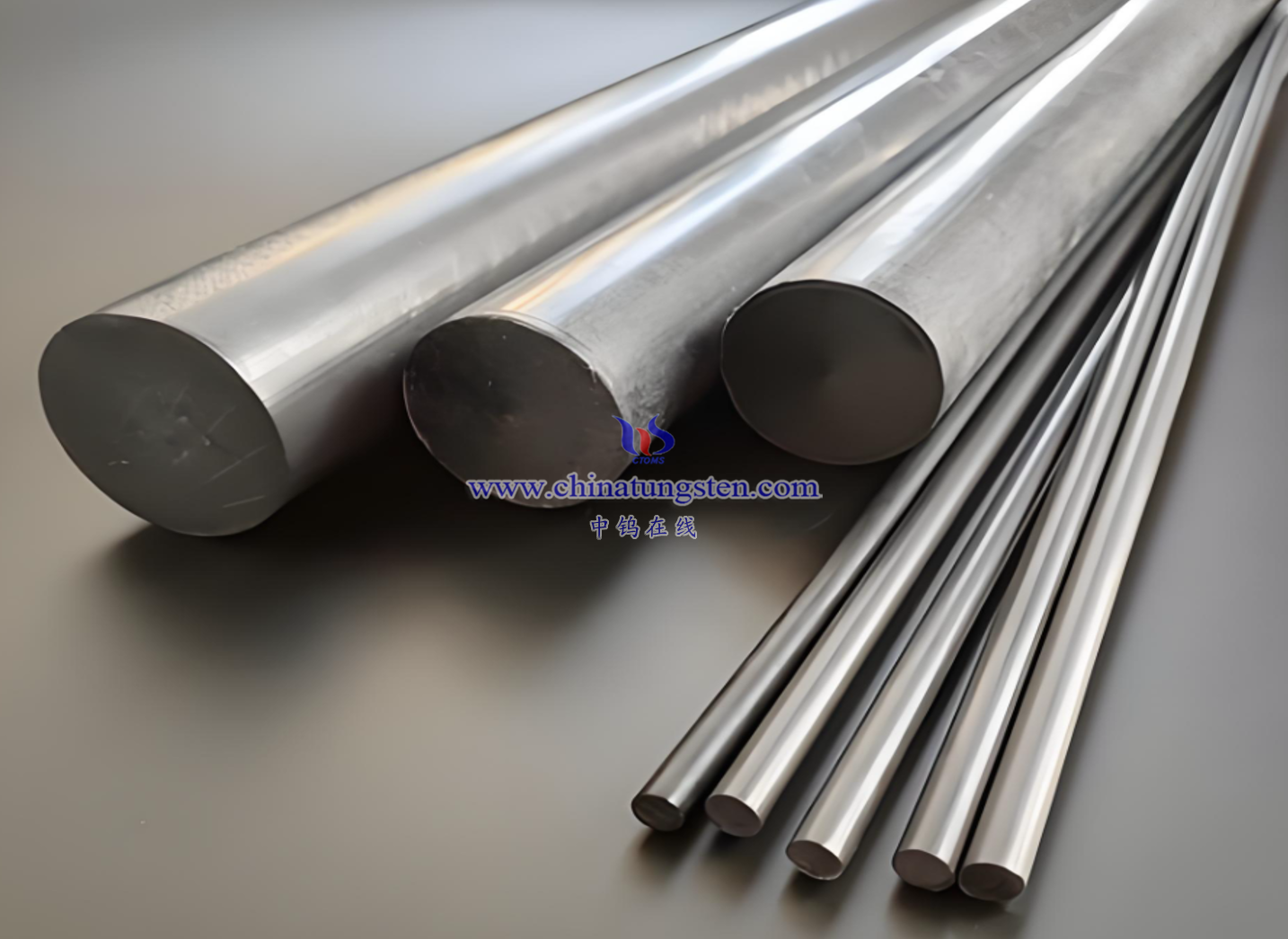

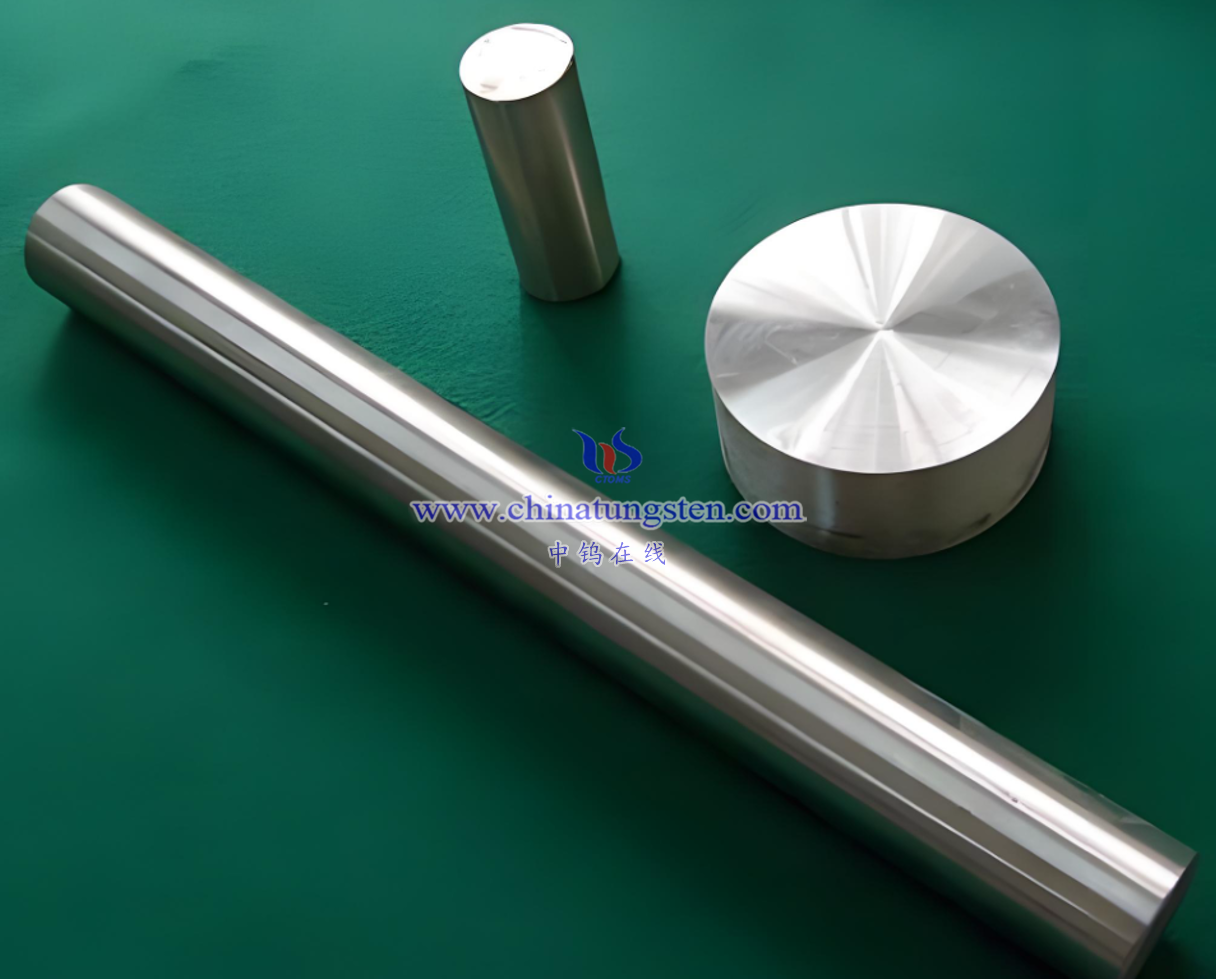

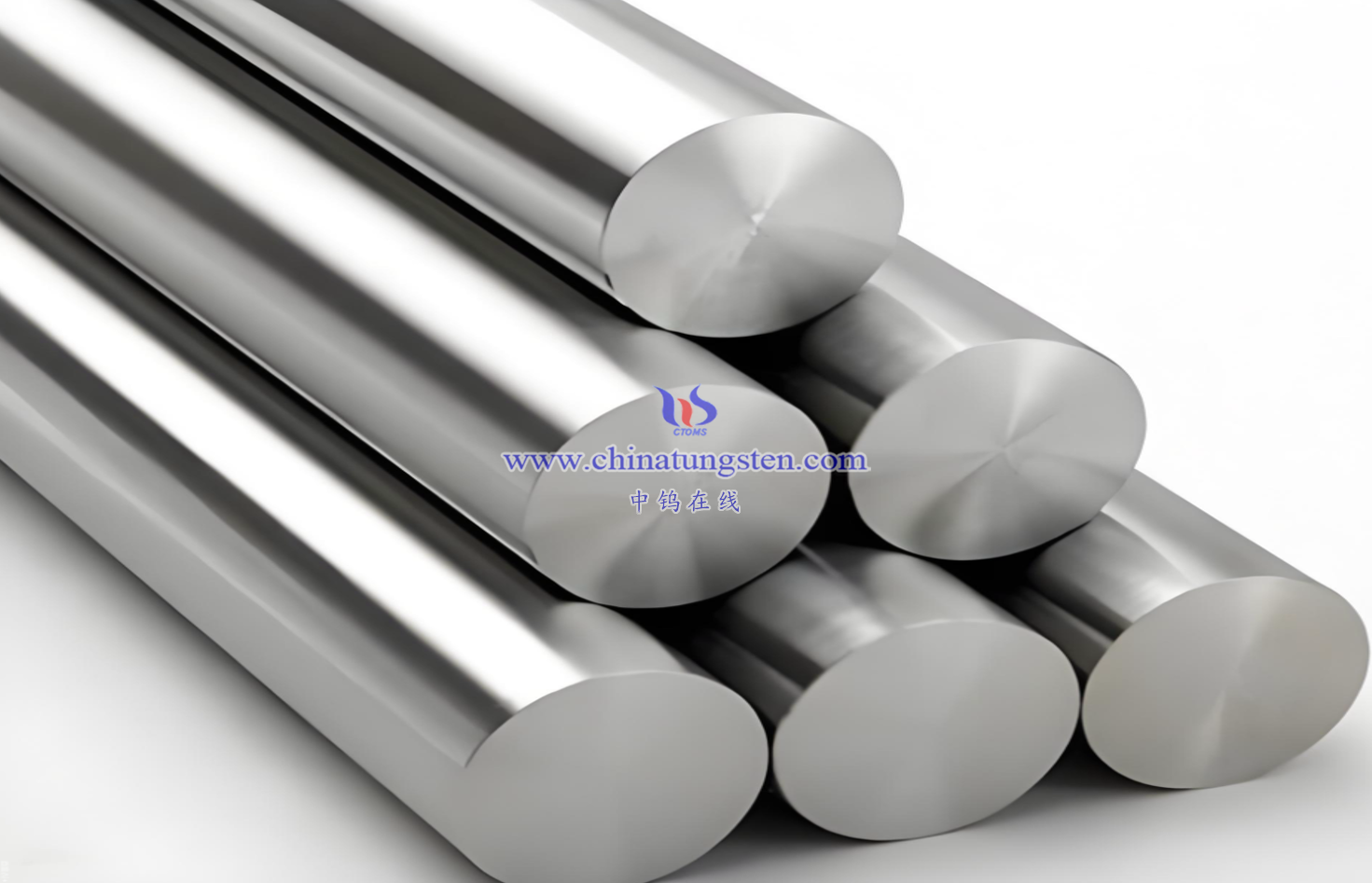

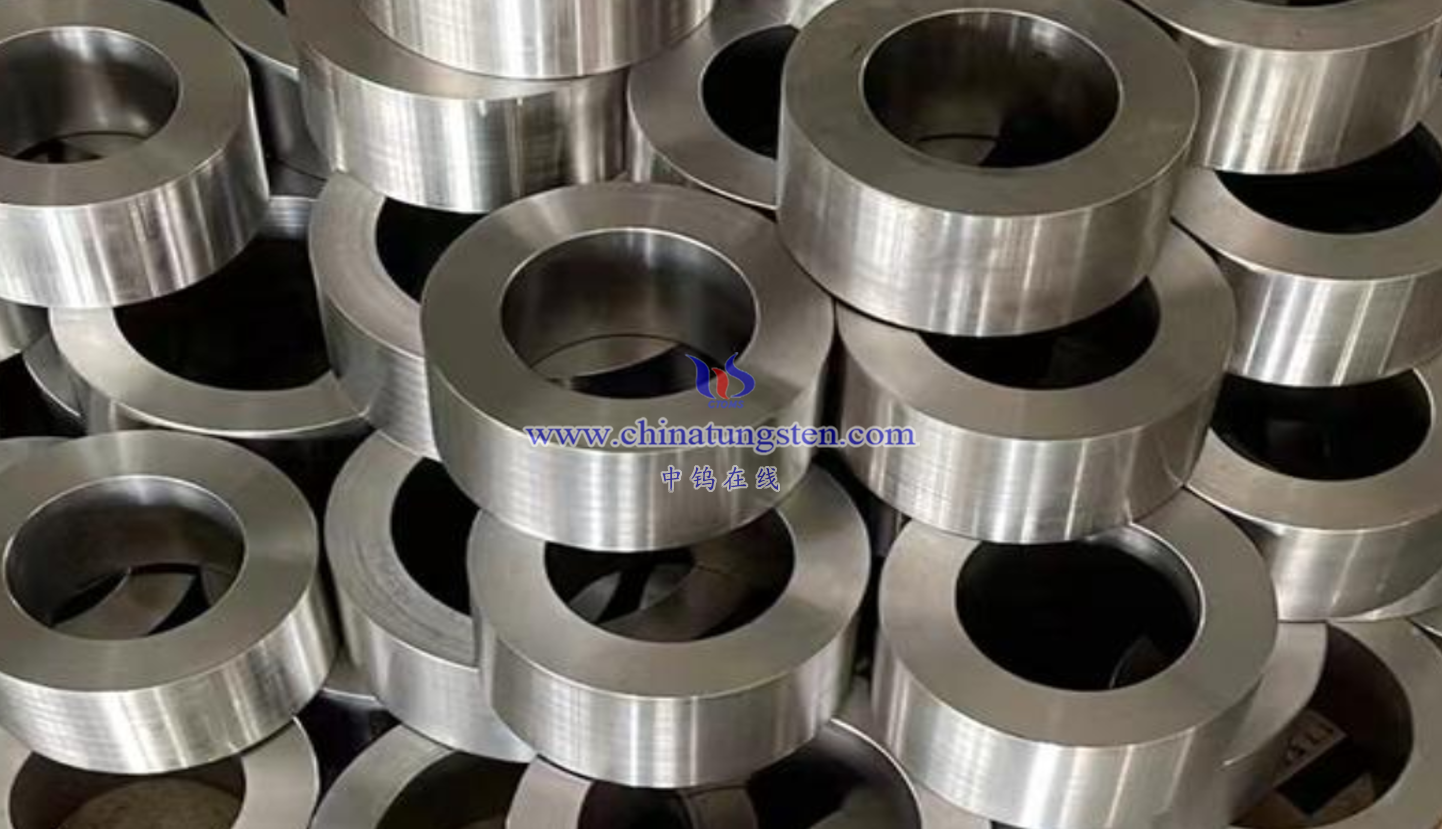

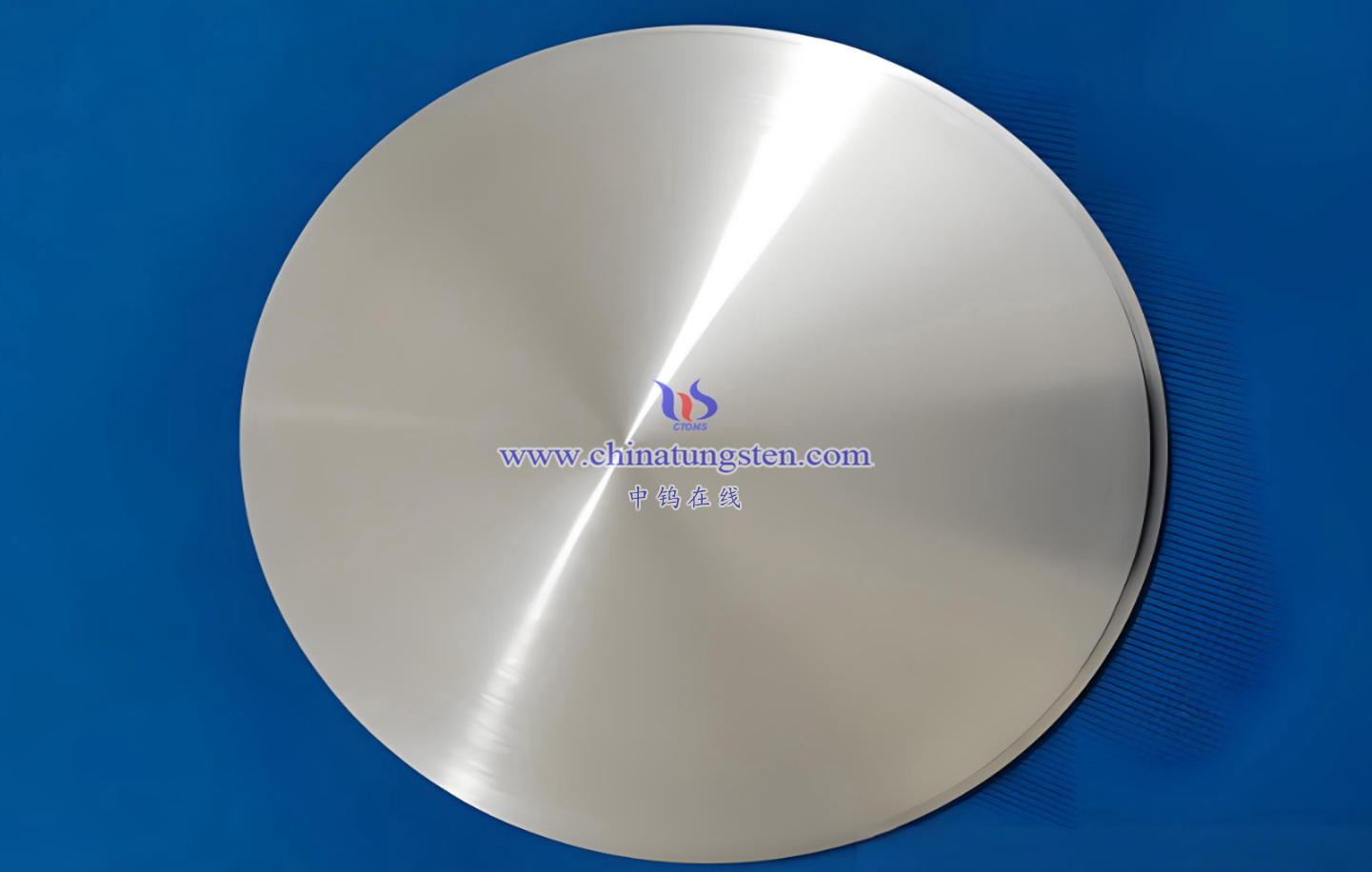

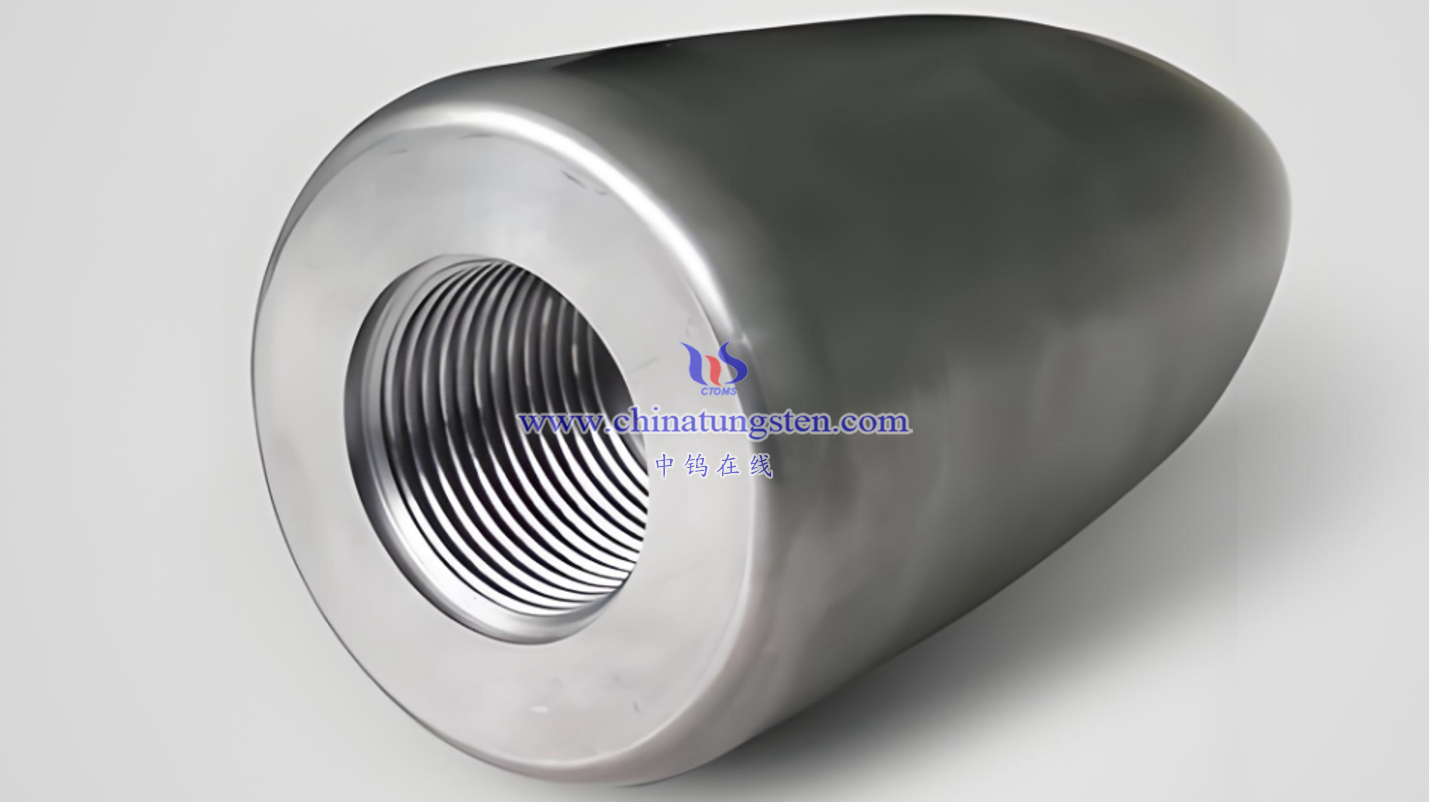

钨电极客制化定制

中钨智造科技有限公司及其母公司中钨在线在钨钼制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务。中钨智造科技有限公司可以根据客户需求定制加工各类规格、性能、尺寸和牌号的钨钼产品。各类钼合金,钛锆钼TZM合金详细资料,请访问我们的专业钨电极网站:http:/www.molybdenum.com.cn

钨制品最新优惠价格

微信公众号“中钨在线”每日更新钨粉、钨酸铵等各类钨酸盐、钨制品、高比重钨合金、硬质合金、钨精矿等各类钨制品价格,同时提供业内最专业的微信群供大家交流供求信息,可以随时交流钨粉有关信息。关注“中钨在线”,加入中钨在线微信交流群体,每日钨制品价格、供求信息及时送达,实时交流。更多钨制品市场行情,产品与资料,敬请关注“中钨在线”微信公众号,或访问news.chinatungsten.com 获取每日更新资讯。

联系信息: sales@chinatungsten.com

电话: +86 592 5129696 / 86 592 5129595

扫码关注“中钨在线”微信公众号,每早免费获取实时更新的钨钼稀土制品市场价格和资讯。