如何在钨铜合金(CuW)生产中改善钨铜润湿角?

一、钨铜合金的Cu/W 润湿角核心物理、工程原理

毛细驱动的浸渗压力

γ:液铜表面张力(随温度下降)

θ:润湿角(Cu 在 W 表面的接触角,越小越利于浸渗)

r:孔隙等效半径(骨架设计决定)

减小 θ、增大 cosθ,或减小 r,都能提高毛细压力并改善浸渗。在工业上优先通过降低 θ(改善润湿)与优化孔隙结构来实现。

二、在钨铜产线上可实施的钨铜CuW 润湿角改善

1.钨铜合金材料、胚料表面与前处理(首要、成本低效果明显)

脱脂与化学清洗

去除油脂、表面有机物

有机溶剂超声清洗或碱洗 → 去除残渣可显著改善润湿。

建议流程

溶剂脱脂(丙酮或异丙醇)→去油洗(碱液、去离子水冲洗)→真空烘干(120°C, 1–2 h)。

真空脱气/预烧结脱气

在浸渗前进行300–600°C真空脱气1–3 h,去除吸附H₂O、CO₂、油膜,减少界面氧化物。

真空度建议10⁻³–10⁻⁵ Pa。

氧化物去除与表面活化

H₂还原退火(forming gas,5–10% H₂/Ar或纯H₂)在600–800°C 处理0.5–2 h,能还原表面少量氧化物,提高润湿性。

注意安全与工艺防护(防爆、排气)。

等离子或真空等离子清洗(Plasma cleaning)

在装炉前对骨架短时间O₂ 或Ar等离子处理以去污并激活表面(工业上常用)。

2.钨铜合金钨骨架界面/薄层改性(极有效,工程常用)

镀/涂金属湿润层(薄层)

在钨骨架表面镀一层薄的 Ni、Co 或 Cu-Ni(10–500 nm 至几 µm)可将润湿角显著降低(Ni 对 Cu 有很好的亲和性)。

工艺方式:电镀(化学镀或电镀)、喷涂或真空蒸镀。

典型:电镀 Ni 厚度 1–5 µm 即可在 1100–1200°C 下表现良好。

活化涂层/反应性层(活性金属)

在表面沉积极薄层的 Ti、Zr、Cr 等在高温下与 Cu 或 W 发生局部反应,形成亲湿界面(注意这类工艺需验证不会造成脆性相)。

使用须谨慎并做小试。

助浸渗剂/ 剂(Flux)

工业上有时使用低量 B₂O₃ 类熔剂或活性助剂改善润湿;但需评估残余物对后续性能(腐蚀、洁净度)的影响。

半导体或高洁净行业慎用(会产生气体或夹杂)。

3.钨铜合金的合金化与微量元素设计(从粉体或铜溶液中添加)

在铜中加入少量的亲湿元素(Ni、Co、Ag、Fe)

在Cu中加入 1–5 wt% Ni或Co,或采用 Cu-Ni 合金作为浸渗金属,可显著降低 θ 并改善润湿速率。需要注意的是,这会改变最终电导与导热,需权衡(Ni 降低导热/导电,增韧界面)。

在钨粉中加入活化微量元素

少量Ti/Zr(≪1 wt%)可以在高温下形成局部反应相促进润湿,但可能影响高温强度与界面相稳定性;需试验验证。

4.钨铜合金烧结浸润工艺气氛与温度控制(最关键的参数)

钨铜合金烧结浸润气氛

优先:高真空(10⁻³–10⁻⁵ Pa)或高纯 H₂(还原气氛)。

H₂(或 forming gas)可还原表面氧化物;真空可更彻底去除气体。

在实际产线,常用真空炉或 H₂/Ar 混合保护气。

浸渗温度

提高温度能减少铜表面张力 γ 并降低 θ。建议范围(按生产线可控性):1100–1250°C 为常规;对难浸渗体系(高 W 含量、未活化表面)可升到 1300–1450°C(注意设备与热应力限制)。温度提升须与炉衬与夹具材料相匹配并做好热应力管理。

加压辅助浸渗(压力浸渗 / 压力辅助)

使用外加气压(0.1–1 MPa)或液压辅助可在润湿角不理想时推动铜进入细孔。工艺称为压力渗注(pressure infiltration),常用在W含量极高或孔隙复杂的大件。

5.钨铜合金骨架结构与烧结窗口(通过微观设计降低r,提高连通性)

控制钨骨架孔径与连通率

目标孔径范围常取 1–10 µm;连通率 > 80% 更利于浸渗。

调整压制密度、烧结温度、保温时间来控制孔隙结构。

无合同金预烧结参数

预烧结温度与时间决定孔隙连通与晶粒尺寸。根据中钨智造的实际生产的经验总结的建议是,1450–1600°C、保温 1–3 h(视粉体粒径而定),以获得 70–85% 的初始致密度/合适孔隙率。

6.钨铜合金浸渗辅助物理方法(工艺放大与难浸渗件)

超声/振动辅助浸渗

在浸渗过程中对坯体施加超声振动可以促进液体进入盲孔、减少气体滞留(工业上有应用,但设备与工艺需匹配)。

真空–压力交替循环

交替抽真空与加压可去除孔隙内气体并推动液体渗透。

多次浸渗/二次浸渗

根据中钨智造的实际生产经验,初次浸渗后存在残余微孔时可进行二次浸渗或局部加热再渗。

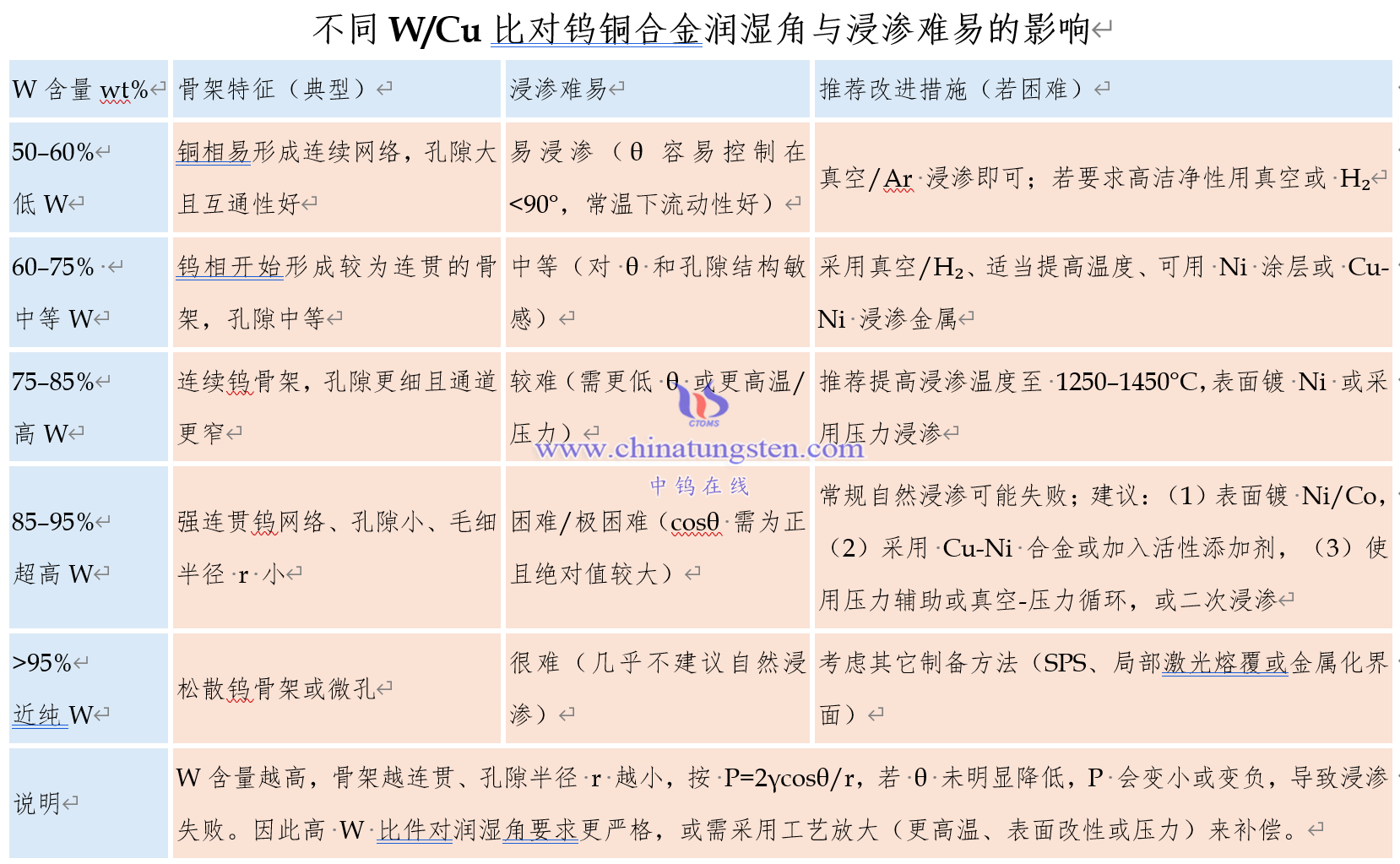

三、不同W/Cu比对钨铜合金润湿角与浸渗难易的影响

不同W/Cu比对钨铜合金润湿角与浸渗难易的影响

四、中钨智造钨铜合金的典型工艺钨铜配方与浸渗操作

方案A —常规中低难度(W70Cu30、W80Cu20)

预处理:溶剂脱脂 → H₂ 还原退火 700°C/1h → 真空脱气 300°C/1h。

预烧结:1500°C / 1.5 h 真空,目标致密度 70–78%。

浸渗:真空炉或 Ar/H₂;温度 1150–1250°C;保温 10–30 min;目标密度 ≥ 98%。

后处理:缓冷 3–5°C/min → 机加 → 表面检测(SEM)。

方案 B — 高难度(W85Cu15、W90Cu10)

表面改性:电镀 Ni(1–5 µm)或化学镀镍(0.5–2 µm)。

预烧结:1550–1600°C / 2 h,形成连通孔隙(控制孔径 1–5 µm)。

浸渗:真空炉 + H₂ 还原;温度 1300–1400°C;采用加压浸渗(0.1–0.5 MPa 气体压力或 0.1–1 MPa 压力注入)或真空-正压循环;时间 20–60 min。

后处理:二次热处理 800–1000°C 以促进界面扩散、降低残余应力。

方案 C — 超高 W 件(>90%W)若必须制备

考虑替代工艺:SPS 卧式快速烧结或金属化表面+局部激光熔覆铜通道;浸渗仅作为最后手段并配合极强表面活化(Ti、Zr 层)和多次真空/压力循环。

五、钨铜合金生产工艺中,如何判定润湿与浸渗改进是否有效?

高温接触角测量(sessile drop)

在真空/气氛炉中对 W 小试样做 Cu 熔滴接触角测量(温度梯度 1100→1500°C),观察 θ 随温度与处理的变化。

浸渗速率/质量

称重法:浸渗前后质量差对应填充量,计算相对密度。

X-ray CT(工业 CT):检测内部残余孔隙分布。

界面显微检查(SEM/EDS)

检查 W–Cu 界面是否存在氧化物、析出相、间隙或裂纹;EDS 检测 Ni 或活化元素分布。

热物性/电性能测试

导热率(laser flash)、电阻率;若发生表面改性后仍满足设计要求则成功。

电弧/烧蚀试验(若用于触头)

进行标准电弧循环试验评估寿命与质量。

六、钨铜合金润湿与浸渗常见故障与快速排查表

钨铜合金润湿与浸渗常见故障与快速排查表

七、钨铜合金生产工艺的工程要点

润湿角θ是决定是否能自然浸渗的核心参数;生产上以降低 θ(通过表面活化、薄层镀覆、气氛与温度)为首要手段。W含量越高→骨架越致密→浸渗越困难;高 W(≥85%) 件需更激进的改性(Ni 涂层、高温、高压或压力浸渗)。

建议工艺路线

对常规 W70–80Cu20,优先用真空或 H₂ + 1150–1250°C;对 W≥85,采用 Ni 涂层 + 1300–1450°C 或压力辅助浸渗。

实施顺序

清洗→真空脱气/H₂ 激活→合理预烧结(获得连通孔隙)→浸渗(温度+气氛+可能的压力)→缓冷→检验。

验证手段

高温接触角、CT 扫描、SEM/EDS、导热/电阻测试以及电弧寿命试验。

++++++++++++++++++++++++++++++++++++++

钨电极客制化定制

中钨智造科技有限公司及其母公司中钨在线在钨钼制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务。中钨智造科技有限公司可以根据客户需求定制加工各类规格、性能、尺寸和牌号的钨钼产品。各类钨铜、钼铜合金详细资料,请访问我们的专业钨电极网站:www.tungsten-copper.com/

钨制品最新优惠价格

微信公众号“中钨在线”每日更新钨粉、钨酸铵等各类钨酸盐、钨制品、高比重钨合金、硬质合金、钨精矿等各类钨制品价格,同时提供业内最专业的微信群供大家交流供求信息,可以随时交流钨粉有关信息。关注“中钨在线”,加入中钨在线微信交流群体,每日钨制品价格、供求信息及时送达,实时交流。更多钨制品市场行情,产品与资料,敬请关注“中钨在线”微信公众号,或访问news.chinatungsten.com 获取每日更新资讯。

联系信息: sales@chinatungsten.com

电话: +86 592 5129696 / 86 592 5129595

扫码关注“中钨在线”微信公众号,每早免费获取实时更新的钨钼稀土制品市场价格和资讯。