细钨丝的生产技工技术难度有哪些?如何提供良率?

细钨丝的生产技术涉及材料科学、精密加工与工艺控制的深度融合,其技术难度与良率提升是行业核心挑战。以下从技术难点及解决方案两方面进行系统分析:

一、细钨丝生产的主要技术难点

材料特性限制

高熔点与脆性

钨的熔点高达3422°C,高温加工易导致晶粒粗化,降低延展性;常温下钨丝脆性显著,拉丝过程中易断裂。

掺杂均匀性要求高

AKS(Al-K-Si)掺杂体系需精确控制钾、硅、铝的含量(通常为ppm级),以优化抗下垂性能,但掺杂不均会导致再结晶结构缺陷。

精密加工挑战

线径控制

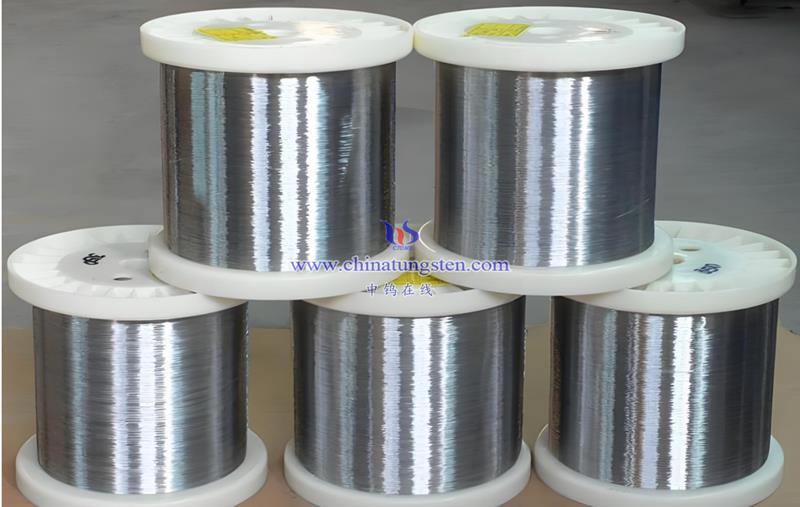

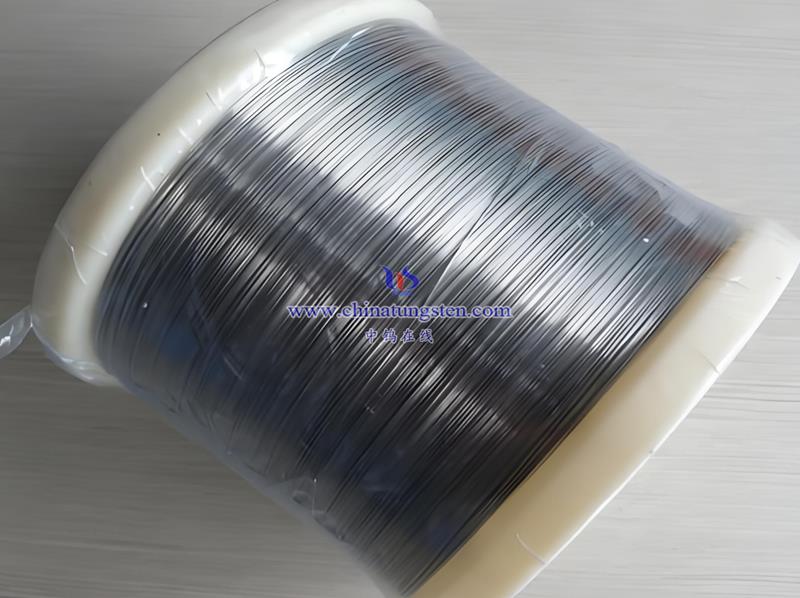

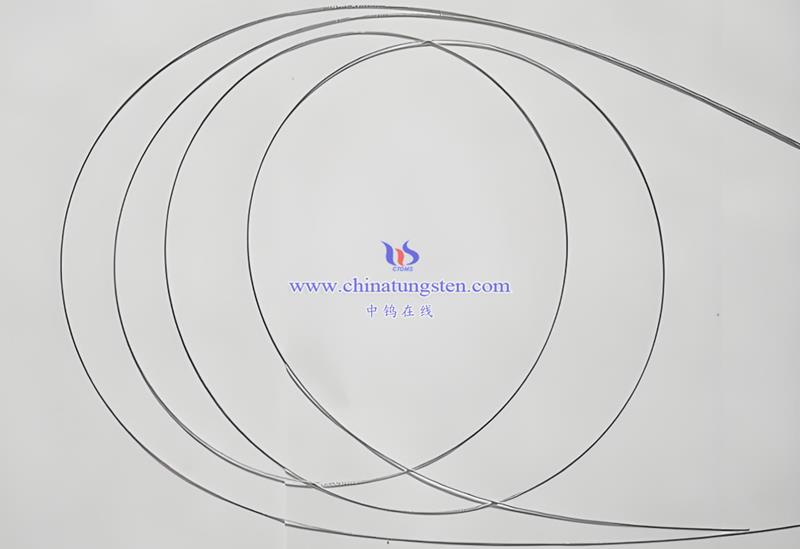

光伏用细钨丝需达到30μm以下(头发丝1/8),对拉丝模具精度(金刚石模具孔径公差±0.1μm)和润滑工艺要求极高,线径波动易引发切割硅片时断线。

表面质量缺陷

电解抛光过程中,电流、电压、溶液浓度等参数波动会导致表面粗糙或微裂纹,影响抗拉强度与使用寿命。

工艺稳定性问题

旋锻与拉丝工艺

旋锻开坯时温度不均(需控制在1200-1400℃)易导致钨条横裂;拉丝过程中断面收缩率(5%-15%)与退火温度(700-1300℃)匹配不当会引发晶界滑移。

氢气还原环境控制

氢气露点需稳定在-65℃~-70℃,否则钨粉氧含量超标(>50ppm)会大幅提高塑-脆转变温度(>550℃),导致加工脆断。

设备与检测瓶颈

高精度设备依赖

等静压机、数控旋锻机等设备精度不足会导致坯条密度不均(目标17.4-17.9g/cm³),影响后续加工。

智能化检测缺失

传统人工检测难以实时发现微米级缺陷,如表面划痕或直径偏差(公差需<±0.5μm)。

二、提升良率的关键技术措施

原料与掺杂工艺优化

高纯度原料处理

采用蓝色氧化钨(WO₂.₉)替代传统三氧化钨,提升还原活性与掺杂均匀性;通过酸洗去除过量掺杂剂,减少晶界杂质。

新型掺杂技术

添加稀土元素(如氧化镧≤1wt%)可细化晶粒,提升抗拉强度(>1.08N/mg)。

加工工艺革新

分阶段压缩比旋锻

旋锻开坯时,方变圆阶段采用小压缩比(三模次),圆棒阶段采用大压缩比,减少裂纹风险。

慢速拉丝与温度协同

降低拉丝速度(匹配收线张力),结合梯度退火(分段温度控制)消除内应力,避免脆断。

智能化与自动化升级

工艺参数AI优化

利用大数据分析拉丝温度、电解电流等参数组合,通过DOE实验设计确定最佳工艺窗口。

在线检测系统

引入机器视觉与激光测径仪,实时监控线径与表面缺陷,结合AI算法实现自动分拣(如中钨高新通过改进圈形检测提升直通率)。

设备与质量管理强化

高精度设备迭代

采用等静压成型技术制备大单重坯条(单重18kg),提升生产效率;使用数控旋锻机替代传统设备,降低人为误差。

全流程质量控制

从原料检测(氢氧分析仪)到成品测试(SEM观察晶界结构),建立标准化质检体系,确保直径均匀性(公差±0.2μm)与表面光洁度。

环境与人员管理

氢气露点精准控制

采用分子筛吸附技术将氢气露点稳定在-70℃,减少钨粉氧含量。

员工技能培训

通过模拟操作与理论培训,提升操作员对温度、压力参数的敏感度,降低人为失误率。

未来趋势

绿色制造

推广废钨丝电解回收技术,降低资源消耗(如中钨在线提出的废料循环方案)。

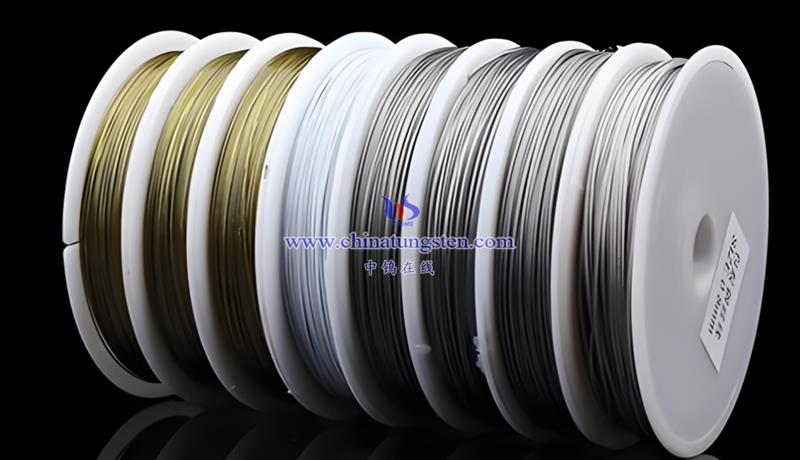

多功能复合

开发钨-石墨烯复合丝材,兼顾高强度与高导电性,拓展至柔性电子与核聚变领域。

细钨丝生产的核心难点在于材料特性与精密工艺的平衡,需从原料、设备、工艺、检测四维度协同优化。通过智能化升级、工艺参数精细调控及全流程质量管理,良率可显著提升。未来,随着AI技术与绿色制造的深度融合,钨丝产业将向更高精度、更低成本方向迈进。

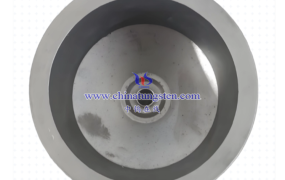

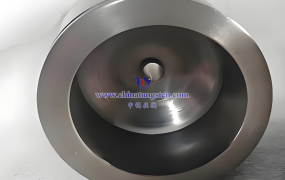

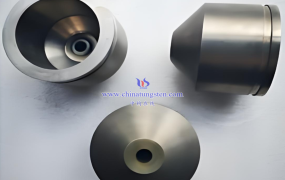

钨制品客制化研发生产

中钨智造科技有限公司及中钨在线科技有限公司在钨制品行业长期耕耘近30年,专业从事钨钼制品柔性定制全球服务。中钨智造科技有限公司可以根据客户需求定制加工各类规格、性能、尺寸和牌号的氧化钨、高比重钨合金和硬质合金产品。

钨制品最新优惠价格

微信公众号“中钨在线”每日更新钨粉、钨酸铵等各类钨酸盐、钨制品、高比重钨合金、硬质合金、钨精矿等各类钨制品价格,同时提供业内最专业的微信群供大家交流供求信息,可以随时交流钨粉有关信息。关注“中钨在线”,加入中钨在线微信交流群体,每日钨制品价格、供求信息及时送达,实时交流。更钨制品市场行情,产品与资料,敬请关注“中钨在线”微信公众号,或访问https://news.chinatungsten.com 获取每日更新资讯。

联系信息: sales@chinatungsten.com

电话: +86 592 5129696 / 86 592 5129595

扫码关注“中钨在线”微信公众号,每早免费获取实时更新的钨钼稀土制品市场价格和资讯。